Accueil » Usine – process haute température

Usine – process haute température

Analyse des Flux Aérauliques et Thermiques d'une Usine avec des process hautes températures : Modélisation 3D et Simulations CFD

L’objectif de cette étude est de vérifier et améliorer la conception du système de régulation thermique d’une usine situé au Canada en utilisant la modélisation numérique CFD.

Il s’agit donc de comprendre et de maitriser les phénomènes thermo-aérauliques particuliers induits par les différentes étapes de fabrication d’un process innovant associant des fours à haute température.

Usine - process haute température

Année

2024

Client

NC

Localisation

Canada

Typologie

Industrie

Poursuivre :

Nos autres projets :

Dernière actualité :

Dossiers techniques :

Notre expertise :

Utiliser la simulation numérique pour l'optimisation thermique

Optimisation thermo aéraulique et énergétique par simulation CFD

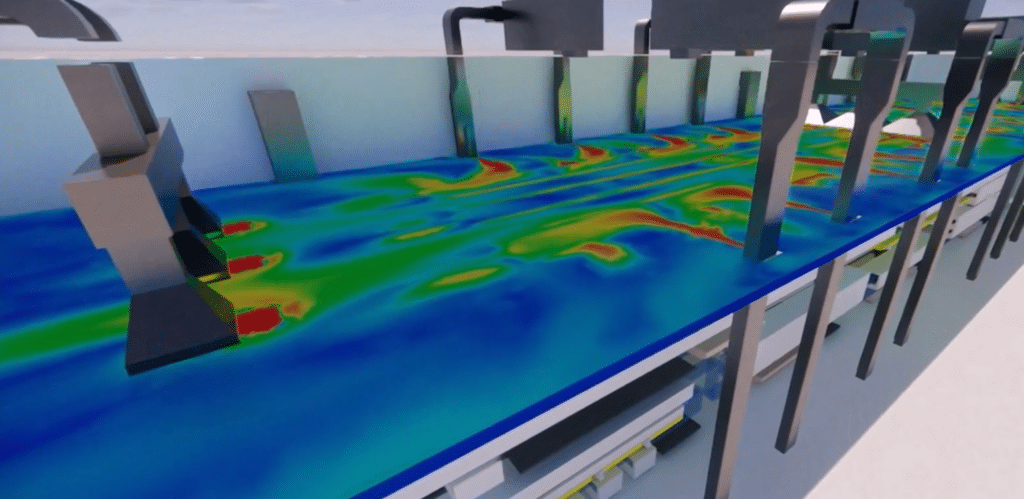

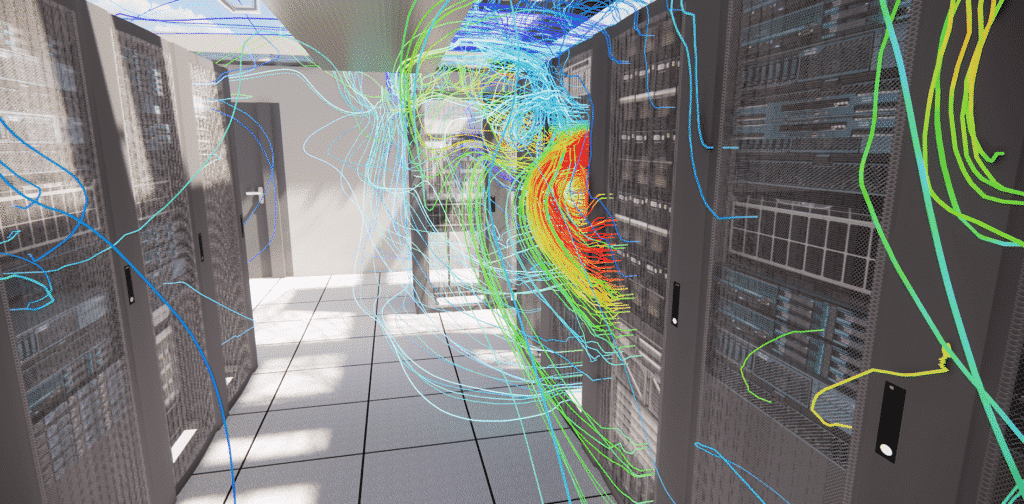

Les simulations ont été réalisées en utilisant la méthode de la CFD (Computational Fluid Dynamics), qui permet d’analyser et de prédire les mouvements des fluides tels que l’air. Cette approche virtuelle permet de simuler les phénomènes thermo-aérauliques dans l’usine en prenant en compte les interactions entre les différentes surfaces, les sources de chaleur et les flux d’air. Grâce à la CFD, il est possible de visualiser et d’analyser en détail les écoulements et les températures, ce qui contribue à une meilleure compréhension des processus et à l’optimisation des performances et de la sécurité des installations.

Les simulations CFD sont particulièrement intéressantes pour étudier la conception de la ventilation et de la climatisation dans les grands volumes tels que les salles de spectacle, afin de s’assurer que les entrées et sorties d’air permettent de ventiler correctement la salle et d’assurer un confort optimal à chaque spectateur.

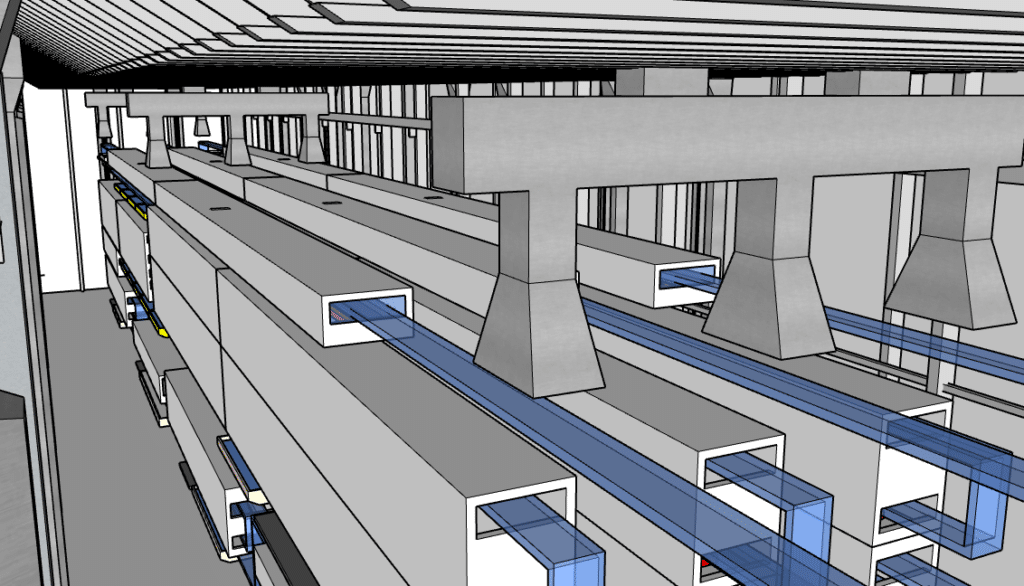

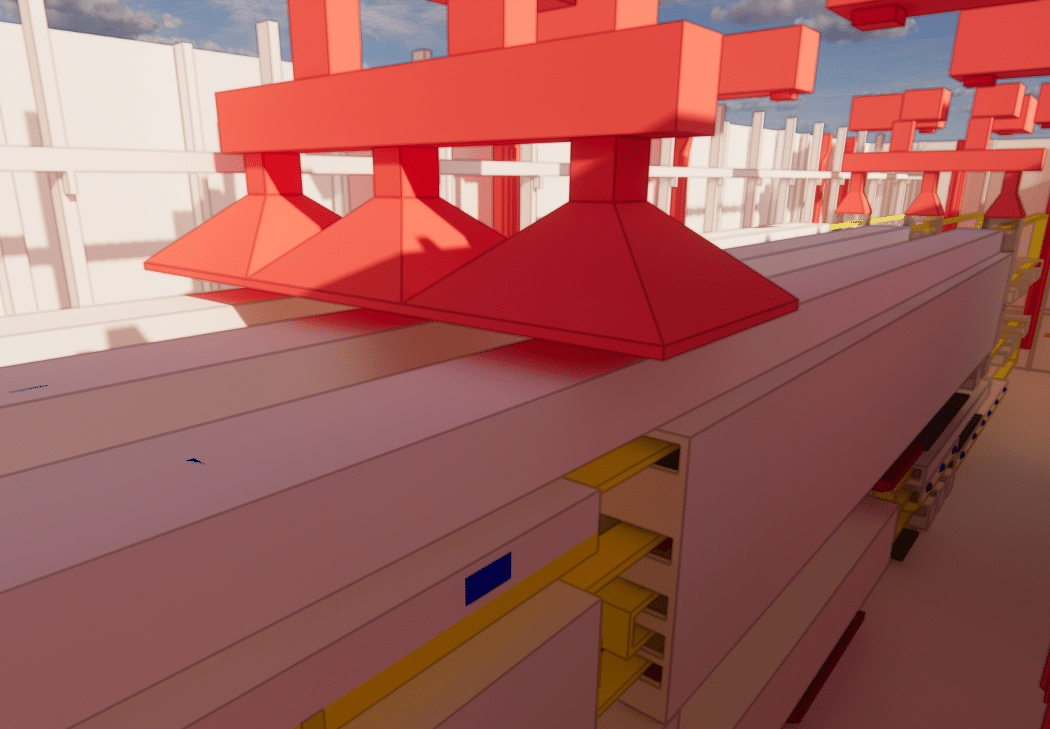

Modélisation de l'usine

La modélisation géométrique est une étape clé dans les simulations CFD. Elle permet de représenter fidèlement la géométrie du site ou du bâtiment étudié et de définir les conditions aux limites telles que les parois, les ouvertures vers l’extérieur, et les apports internes de chaleur. La modélisation géométrique permet également de simplifier le modèle en éliminant les éléments non pertinents, facilitant ainsi l’interprétation des résultats.

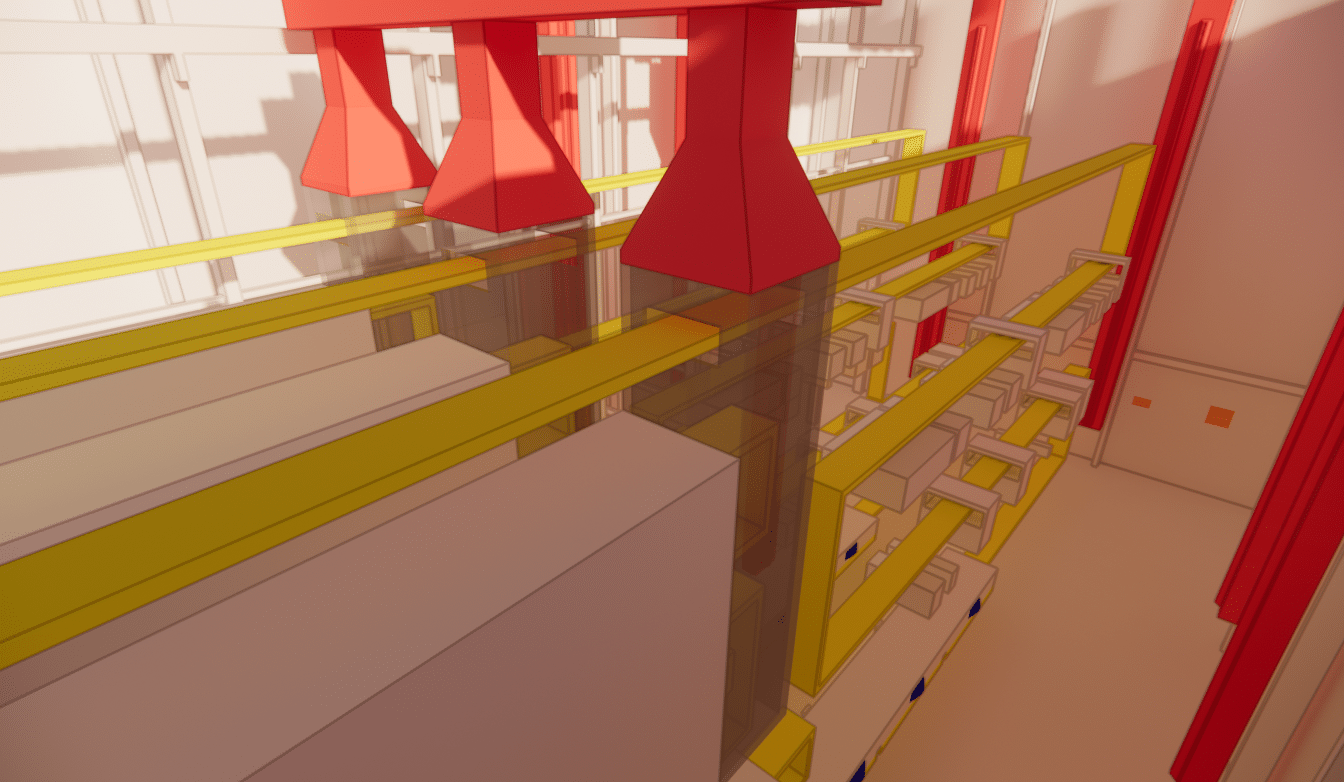

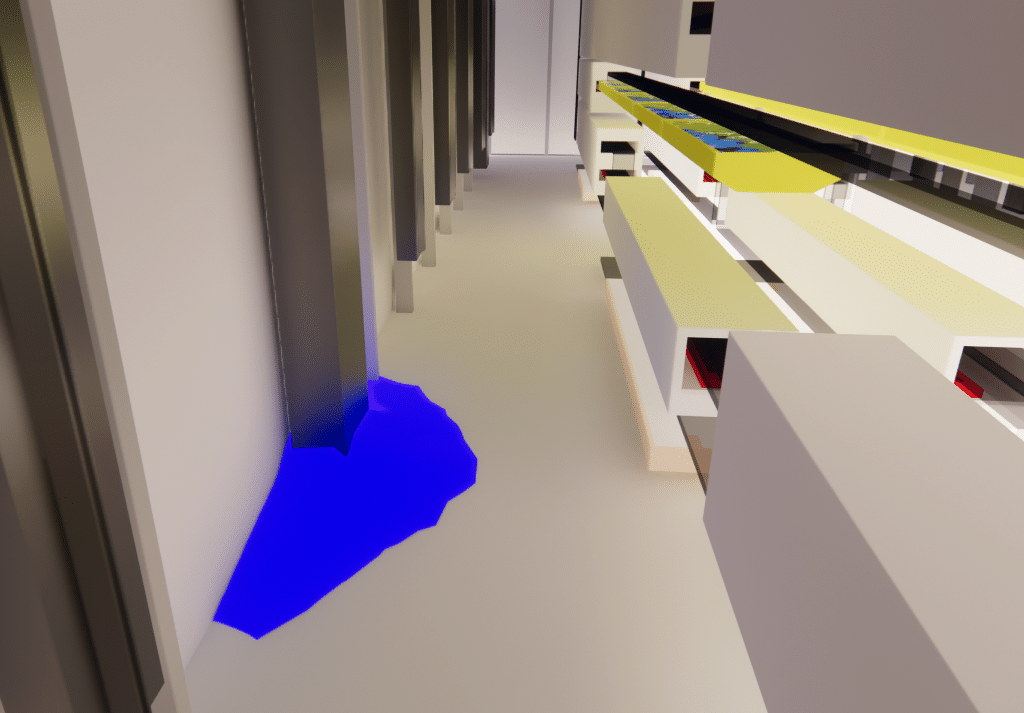

Pour réaliser le modèle 3D de l’usine, tous les volumes d’air de l’usine et les parois en contact avec l’extérieur ont été repris. Toutes les pièces environnantes sont prises en compte dans la simulation afin de prendre en compte les transferts thermiques ayant lieu entre les différentes pièces. Une étude de la géométrie et de l’environnement a donc été effectuée afin de prendre en compte tous les ponts thermiques résultants de la performance des matériaux constituant une valeur cible à distinguer avec la valeur simulée tenant compte des inévitables imperfections de mise en œuvre.

La chaine de production incluant certains procédés a été modélisée notamment les fours présents. Les systèmes de diffusion de la climatisation dans le hall de production ont également été modélisés, notamment les ventilateurs d’alimentation et d’extraction au plafond.

Trois persiennes sont également présentes en hauteur sur la façade ouest. Ces persiennes sont gainées sur toute la hauteur du mur, de sorte que l’air extérieur pénètre dans l’usine par la partie inférieure. Les pare-vent sont ouverts en été et en hiver.

Les températures, les puissances et les débits générés par les machines de la ligne de production ont également été pris en compte. En outre, le fonctionnement du système de ventilation dépendant des conditions extérieures pouvant varier entre -23°C en hiver et 32°C en été, l’étude a été réalisée sur ces deux saisons.

Résultats des simulations réalisées pour un fonctionnement en été

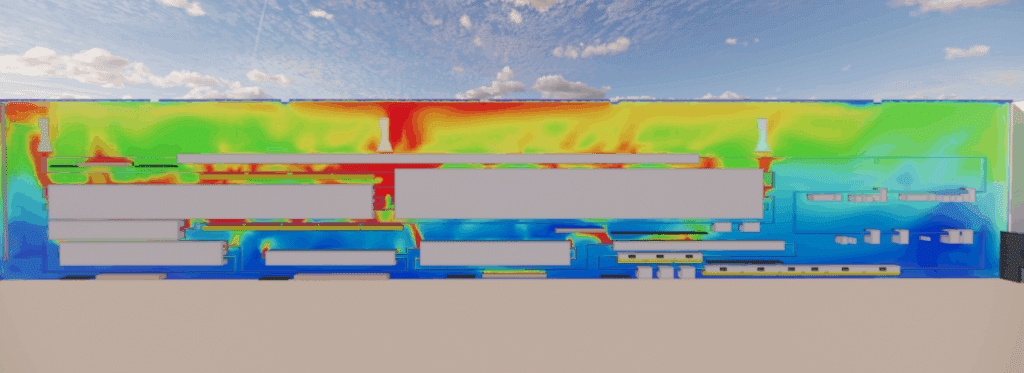

D’un premier temps, des simulations numériques ont été réalisées dans le cas d’un fonctionnement en été, cas le plus critique dû aux températures élevées. Tous les systèmes générateurs de calories ont été considérés à la température maximale de leur plage de température. La température extérieure prise en compte est de 32°C et les apports solaires considérés.

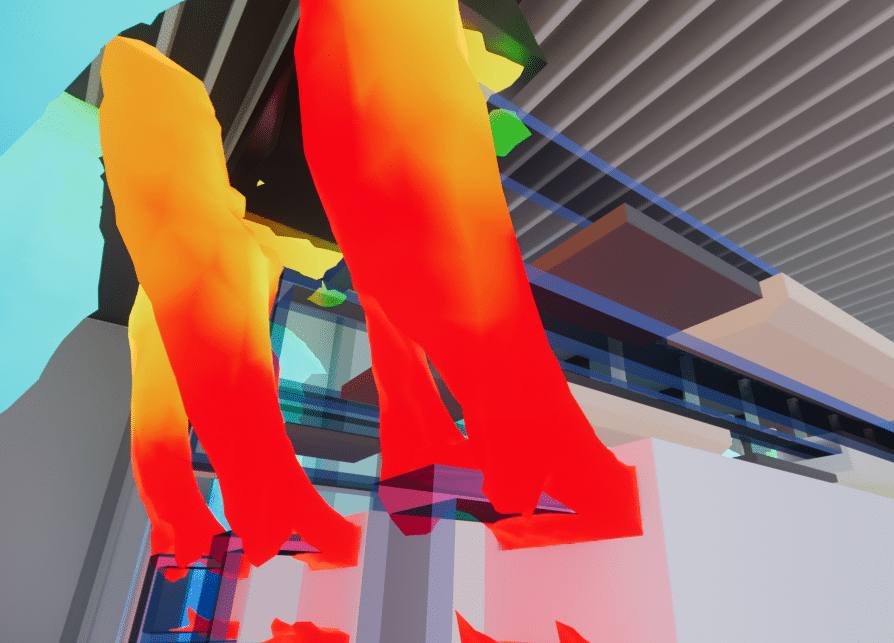

Détection des anomalies thermiques spécifiques

La simulation numérique a mis en évidence le fait que dans l’ensemble, les températures sont correctes dans l’environnement et le système CVC est plutôt bien dimensionné pour le processus.

Effectivement, les mouvements d’air générés par les buses entraînent une circulation d’air dans tout l’espace, y compris entre les lignes de production, d’une vitesse de l’ordre de 0.5m/s, ce qui permet une bonne circulation de l’air et des températures homogènes.

Les températures ambiantes varient globalement de 36°C à 42°C en fonction de la hauteur des lignes de production, il y a donc un delta de l’ordre de 10°C dans le pire des cas avec la température de soufflage.

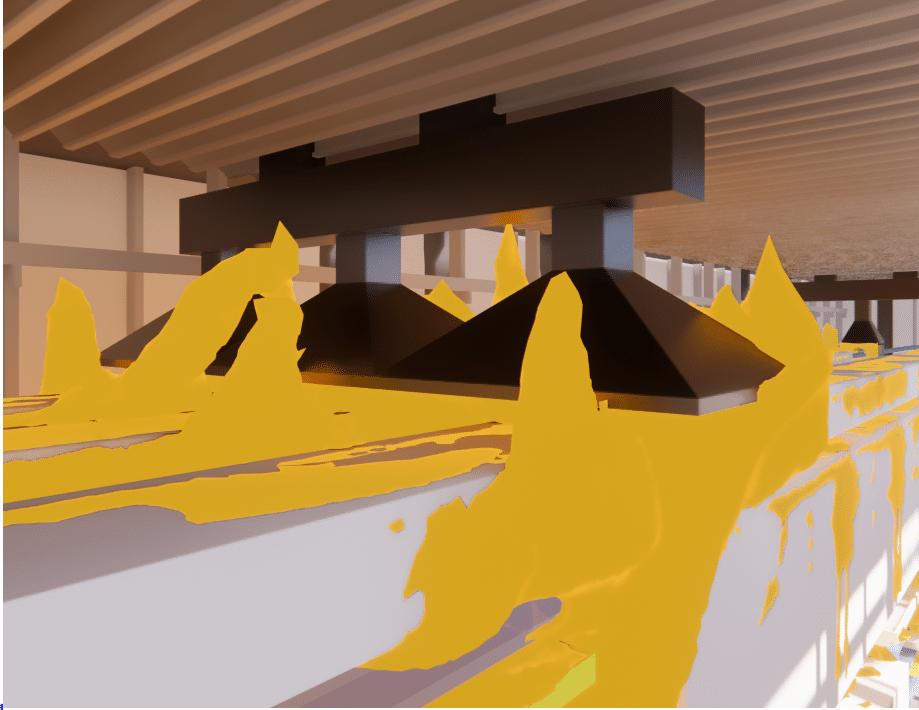

Cependant, sous le toit, une partie de l’air chargé de calories a du mal à être évacué et les températures peuvent atteindre les 50°C.

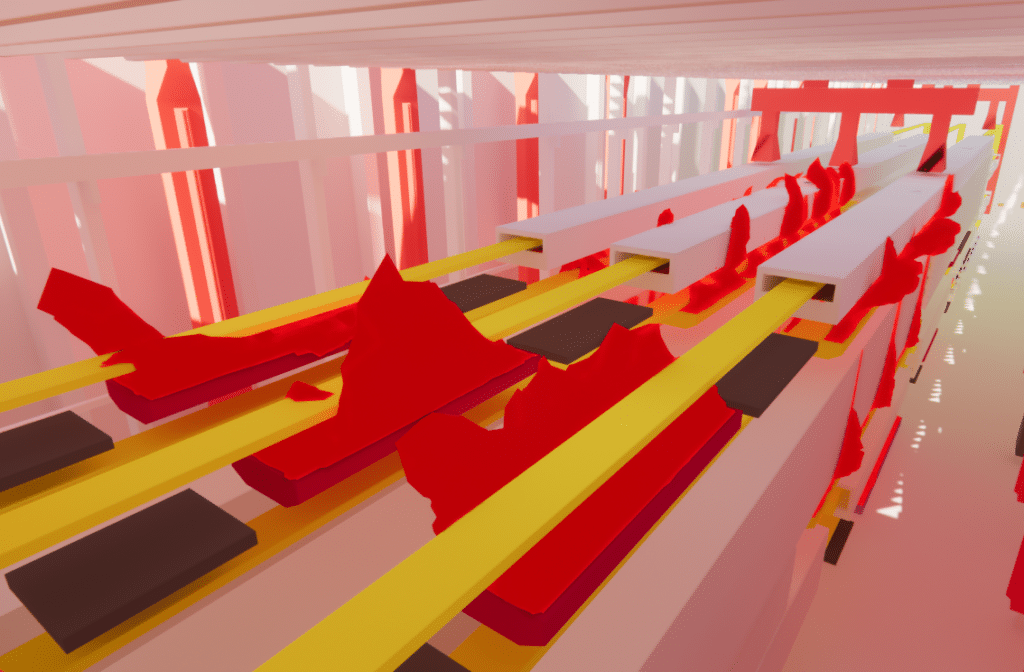

Dans cette configuration, les buses de la partie Nord se trouvent dans l’axe des hottes d’extraction, ce qui génère un by-pass, détournant l’air chaud sortant des fours principaux.

Dans la partie centrale, les hottes sont trop proches de la paroi supérieure des fours finaux, leur aspiration est perturbée et une partie de l’air chaud des fours principaux n’est pas aspirée et stagne sous le toit.

De plus, toutes les surfaces d’aspiration des hottes ne sont pas assez grandes pour la taille des panaches thermiques qui sortent des fours.

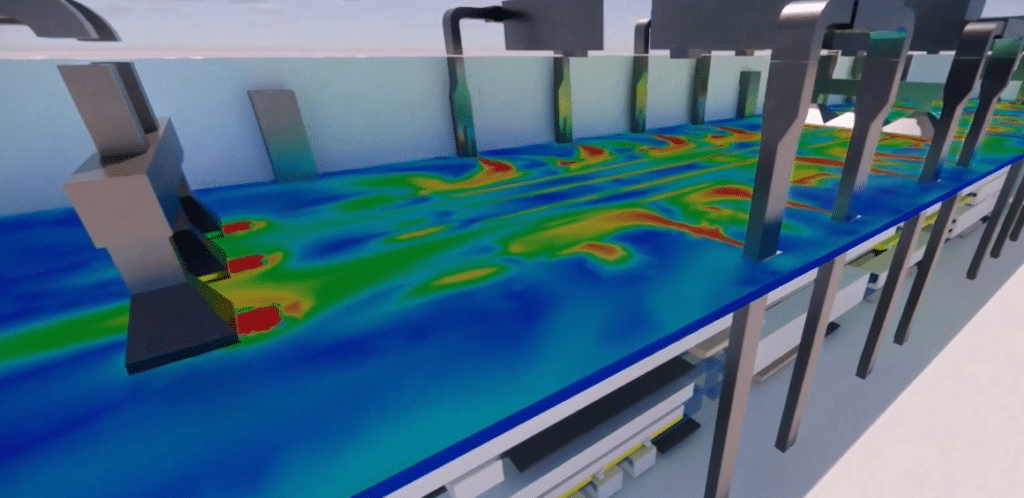

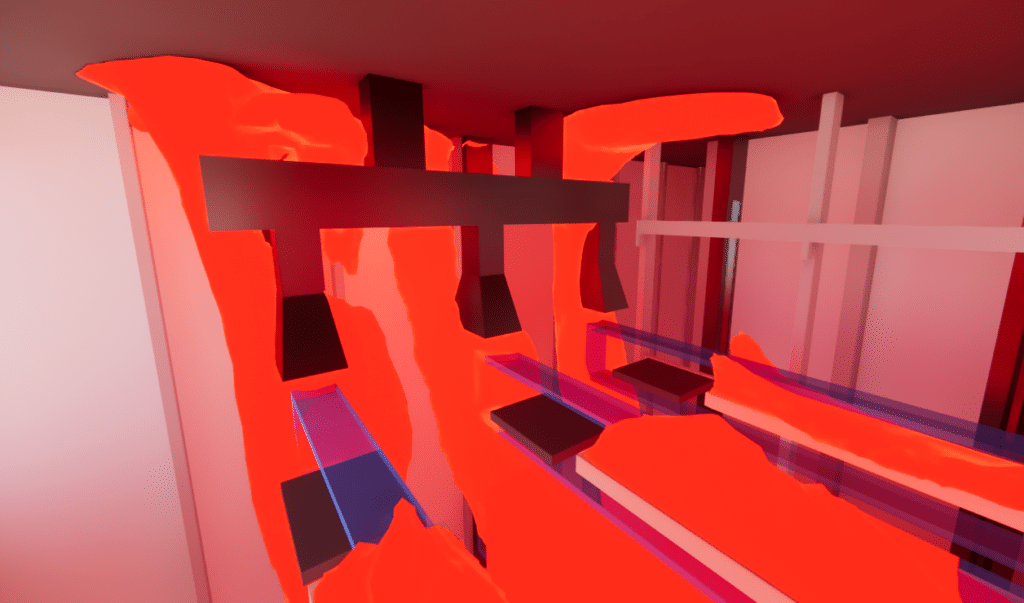

Solutions proposées pour une gestion thermique optimale

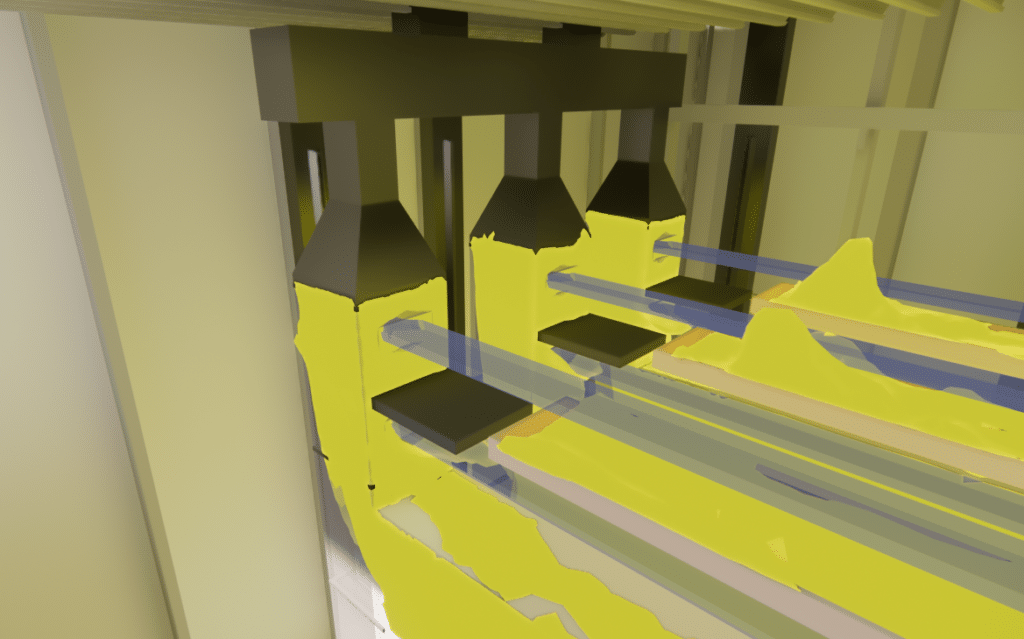

Suite à cette première simulation, EOLIOS a recommandé de déplacer les gaines de soufflage du mur nord de manière à souffler dans des directions plus stratégiques afin de ne pas perturber l’aspiration localisée de ces dernières. Il a également été recommandé de supprimer les buses sur les 2 derniers mètres des gaines de soufflage. L’air froid soufflé à cette hauteur sera directement repris par les aspirations, générant un by-pass, et ne sera pas utilisé pour refroidir l’atmosphère en partie basse.

Les équipes d’EOLIOS ont également travaillé sur les tailles d’aspiration des hottes, afin de ne plus avoir d’espace entre deux hottes, et/ou, lorsque cela est possible, de cloisonner la sortie du four et les hottes notamment pour les fours de la partie Nord et Sud. Ce croisement n’a pas besoin d’être parfaitement hermétique et la présence d’ouverture pour le passage des gants n’est pas un problème, il s’agit seulement de guider les panaches thermiques sortant des fours.

Améliorations apportées par la nouvelle configuration

La simulation a montré que le cloisonnement permet aux calories rejetées aux extrémités de la ligne de production par le four de ne pas être dispersées dans l’environnement. Le déplacement des gaines d’alimentation vers la partie nord et la réduction de la hauteur maximale d’installation des buses sur les gaines d’alimentation permettent de mieux distribuer l’air frais dans les zones importantes.

L’augmentation des surfaces d’aspiration des hottes dans la partie centrale permet de mieux capter les panaches thermiques sortant des ouvertures centrales des fours principaux.

Les résultats de cette simulation montrent des températures ambiantes allant de 35°C à 40°C au niveau des lignes de production en fonction de la hauteur, et des températures comprises entre 41°C et 45°C sous le toit, avec des pointes atteignant 50°C dans la partie centrale. Les températures en tout point de la pièce sont inférieures d’environ 2°C (3,6°F) à celles de la conception existante.

Malgré cette nouvelle conception, une petite partie de l’air chargé de calories a encore du mal à être évacuée vers la partie centrale. Toutefois, le volume d’air concerné est plus faible que dans la conception précédente. Une solution pour y remédier pourrait être de changer les ventilateurs de la hotte dans la partie centrale afin d’augmenter le débit d’aspiration, et de compenser ainsi en augmentant le débit de soufflage des systèmes MUA qui ont été réduits précédemment. Une autre solution pourrait consister à installer une cloison dans la partie centrale, si cela est possible.

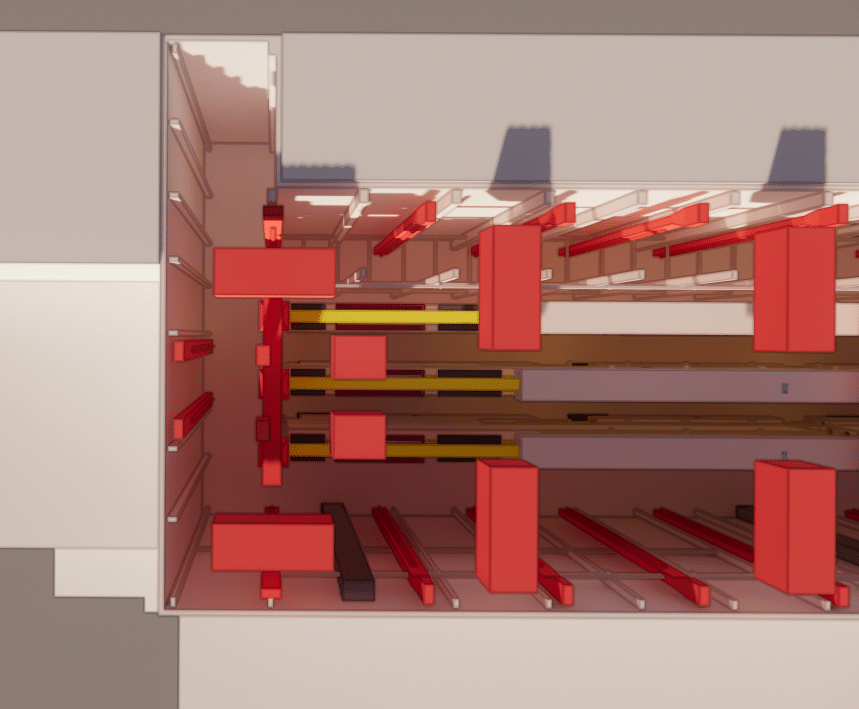

Simulation numérique en hiver avec les améliorations proposées

Identification des risques d'apparition de points condensations

Dans ce cas, la température extérieure considérée est la plus faible pour un jour hivernal. Les calories générées par le système et les pièces environnantes sont considérées au minimum de leur plage de température. Les résultats de la simulation montrent que malgré l’arrêt des deux systèmes de soufflage, l’air est toujours en mouvement en tout point de la pièce et il n’y a pas de zone morte problématique.

Les températures dans la pièce varient globalement de 15°C au niveau du sol à 20°C au dernier étage de la ligne de production. Les températures sous le toit varient globalement entre 20°C et 25°C, avec des pics de température d’environ 30°C dans les parties centrale et nord du bâtiment. Ces pics de température sont dus à la diminution du débit d’aspiration des hottes en hiver.

Cependant, des températures très froides sont atteintes au niveau des persiennes. Cette persienne souffle de l’air intérieur à une température inférieure à 0°C, ce qui refroidit fortement la pièce et peut créer un inconfort pour les travailleurs qui passent à proximité.

Nous avons pu conseiller de fermer cette persienne lorsque la température extérieure est très basse afin d’éviter ces problèmes. En revanche, la conception du système de régulation thermique de l’usine en conditions hivernales semble bien adaptée pour surmonter les basses températures, la température est homogène sur le bâtiment et le soufflage atteint toutes les zones importantes de la pièce.

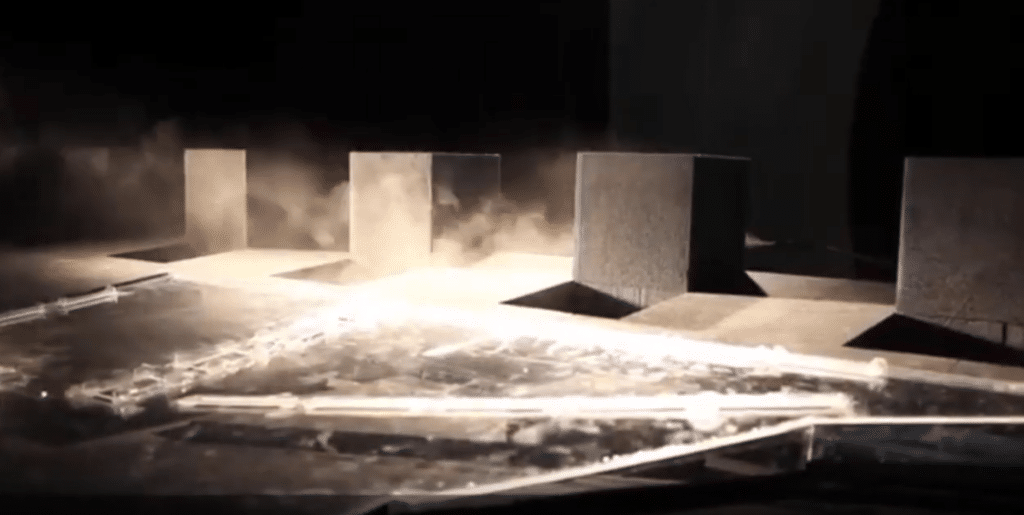

Etude de la dispersion de polluants généré par les cuves

Une étude de dispersion des polluants a été réalisée pour la situation estivale sans les hottes au-dessus des réservoirs de pré et post-lavage.

Cette étude montre que les hottes situées au-dessus des cuves d’acide en début de ligne de production captent la totalité des émissions générées.

Par ailleurs, il apparaît qu’une partie des émissions générées par les cuves de pré et post lessivage sont moins bien évacuées et risquent donc de stagner sous le toit dans la zone basse vitesse située sous des ventilateurs dans la partie nord du bâtiment.

Suite aux résultats du deuxième scénario, le troisième scénario a été étudié en impliquant la fermeture d’une ventelle jugée contreproductive. Ce scénario a montré que la fermeture de cette ouverture favorisait la stratification de l’air chaud, entraînant un meilleur tirage thermique et une évacuation plus efficace de l’air chargé en chaleur. Ces résultats démontrent donc l’importance du bon placement des systèmes d’extraction d’air et des ouvertures d’aération dans le bon fonctionnement aéraulique du site. Les recommandations qui en découlent encouragent l’ajout d’aérateurs ciblés pour faciliter une évacuation plus efficace de l’air chargé en chaleur et la fermeture de certaines ouvertures pour favoriser une stratification optimale de l’air chaud.

Bilan de l’analyse thermo-aéraulique de l’usine

Analyse des conditions thermiques : Identification des zones à risque et recommandations pour une amélioration du confort des travailleurs

EOLIOS ingénierie a apporté son expertise en mécanique des fluides afin de caractériser et d’améliorer le système de climatisation de la salle de production d’une usine de gants.

Une nouvelle conception a été proposée pour permettre une meilleure extraction de la chaleur en été ainsi qu’une meilleure distribution de l’air frais dans les zones importantes.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Résumé de l'étude

L’étude réalisée porte sur le système de régulation thermique d’une usine en utilisant la modélisation numérique CFD. L’objectif est d’étudier ce système afin de vérifier son fonctionnement pour l’améliorer par la suite.

Cette étude s’articule autour de 4 grands principes principaux : l’optimisation de la diffusion de l’air extérieur, la compréhension de la distribution de la température suivant les saisons, l’évaluation du confort thermique des opérateurs et enfin l’étude de l’évacuation des polluants. Elle se concentre uniquement dans la salle de production.

Différentes simulations numériques ont été réalisées afin d’étudier les écoulements de fluides et de simuler les conditions thermiques et aérauliques de l’usine. Elles ont permis de mettre en évidence certains points d’améliorations qui ont conduit les ingénieurs de chez Eolios à proposer une nouvelle configuration en modifiant les hottes, les gaines de soufflage et les buses notamment.

Les améliorations apportées ont permis une meilleure extraction de la chaleur en été et une meilleure distribution de l’air frais dans les zones importantes.

Synthèse vidéo de la mission - Simulation CFD d'une usine

Découvrir d'autres projets industriels

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel

Groupes Electrogènes – GE1