Accueil » Industries » Hall de production » Ventilation naturelle – Aluminium Dunkerque

Ventilation naturelle – Aluminium Dunkerque

Analyse des Flux Aérauliques et Thermiques à l'Usine d'Aluminium Dunkerque : Modélisation 3D et Simulations CFD

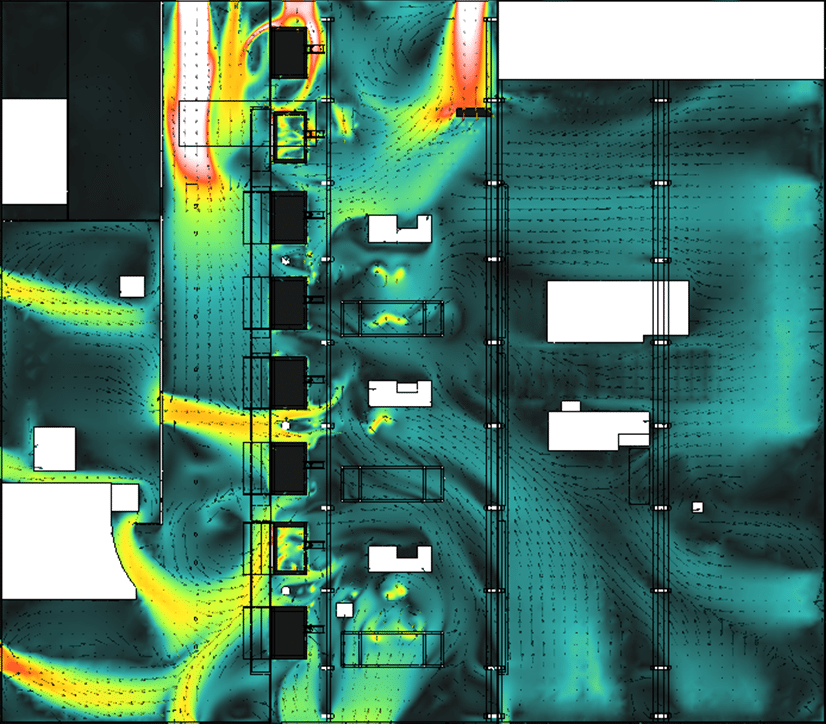

L’étude se concentre sur l’optimisation du placement des systèmes d’aération pour l’usine d’aluminium Dunkerque. Des simulations numériques CFD ont été effectuées pour analyser les flux de fluides et évaluer les conditions aérauliques et thermiques de l’usine afin de proposer des recommandations précises pour optimiser le placement des systèmes d’aération.

Dimensionnement de la ventilation naturelle dans le cadre de l’ajout d’un nouveau four - Aluminium Dunkerque

Année

2024

Client

Aluminium Dunkerque

Localisation

France

Typologie

Industrie

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Dossier technique :

Notre expertise :

Étude sur le placement optimal des aérations pour améliorer le confort thermique de l'usine d'Aluminium Dunkerque

Évaluer l'adéquation du système d'aération pour accompagner l'expansion de la production à l'usine d'Aluminium Dunkerque

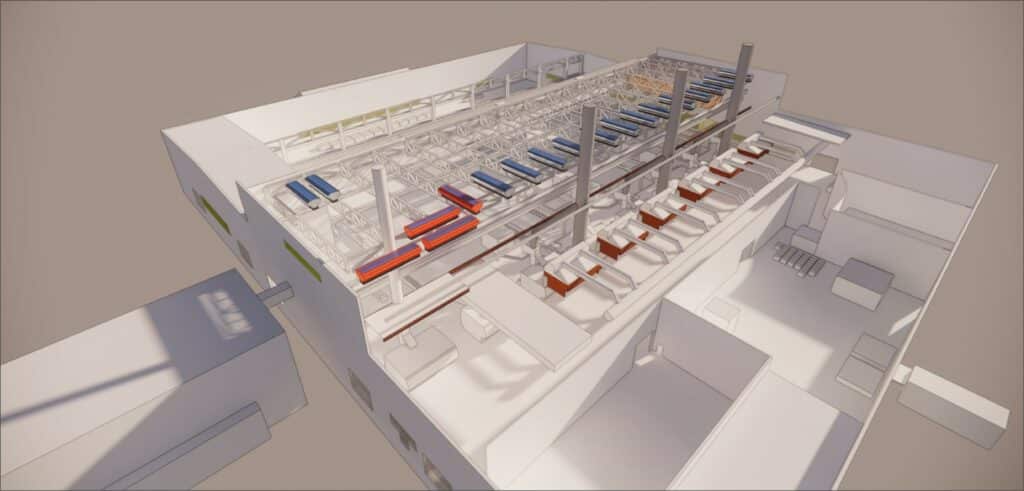

L’étude réalisée porte sur le placement des aérations afin d’améliorer le confort thermique de l’usine d’Aluminium Dunkerque, ayant un système de refroidissement par ventilation naturelle. L’usine est composée de 7 fours et une chaîne de production de lingots, et pour augmenter la capacité de production, la création d’un 8ème four est envisagée. La température de ces fours est située aux alentours de 750°C et des mouvements d’air chauds importants sont donc générés à l’intérieur de l’usine.

Le hall de fonderie est équipé de 4 grands aérateurs charpentiers, de 13 aérateurs statiques, ainsi que de persiennes sur certaines façades du bâtiment. L’objectif de cette étude sera donc d’étudier si le système d’aération actuel est suffisant pour l’ajout d’un 8ème four, et si non de trouver comment y remédier.

Mesures préliminaires à l’analyse thermo-aéraulique

Utilisation de tests fumigènes et de mesures de températures pour évaluer la circulation d'air à l'usine

L’audit réalisé avait pour objectif de collecter un maximum d’informations sur le fonctionnement du site en ce qui concerne la température et les mouvements d’air. Différents tests et outils de mesure ont été utilisés pour atteindre cet objectif. Le test fumigène a été réalisé à l’aide d’une machine à fumée qui a généré une importante quantité de fumée dans le volume. Cela a permis de visualiser les mouvements macro des courants d’air à l’intérieur du site.

Les fumées utilisées étaient sans danger pour l’environnement et ont été générées à partir d’un liquide à base d’eau et de glycol non polluant. Des vidéos ont été réalisées lors de ces tests pour analyser les phénomènes observés sur place. Des appareils de mesure des températures d’air, tels que des sondes télescopiques sous certification d’étalonnage, ont été utilisés pour relever les températures et les vitesses d’air sur le site. Les résultats des tests fumigènes ont montré que les courants d’air à proximité des fours sont principalement ascendants.

Audit fumigènes des systèmes

Analyse des images thermiques pour identifier les sources de chaleur

Ensuite, des images thermiques ont été utilisées pour mettre en évidence les sources principales des phénomènes thermiques et les différentes zones plus ou moins denses en chaleur.

Les températures relevées ont été comparées avec les résultats des simulations CFD pour vérifier leur cohérence.

Il a été pris en compte l’émissivité des différentes surfaces pour estimer les températures.

Intégration des données d'audit pour une reproduction fidèle de l'usine dans les simulations : Vers une optimisation aéraulique et thermique

Toutes les aérations, ouvertures et passages d’air dans le site ont été identifiés lors de l’audit. Cela permet de reproduire fidèlement l’usine dans les simulations, en tenant compte également des plans fournis. Quatre types d’ouvertures ont été identifiés, comprenant des portes entièrement ouvertes, des ventelles sur les façades, des aérateurs charpentiers et des aérateurs statiques. L’audit a également permis de repérer la géométrie globale de la fonderie et les différents volumes qui influent sur l’écoulement de l’air. Ces informations sur les températures, les mouvements d’air, les ouvertures et la géométrie du site sont essentielles pour comprendre et reproduire fidèlement l’usine dans les simulations. Elles serviront également de base pour formuler des recommandations visant à optimiser les conditions aérauliques et thermiques sur le site.

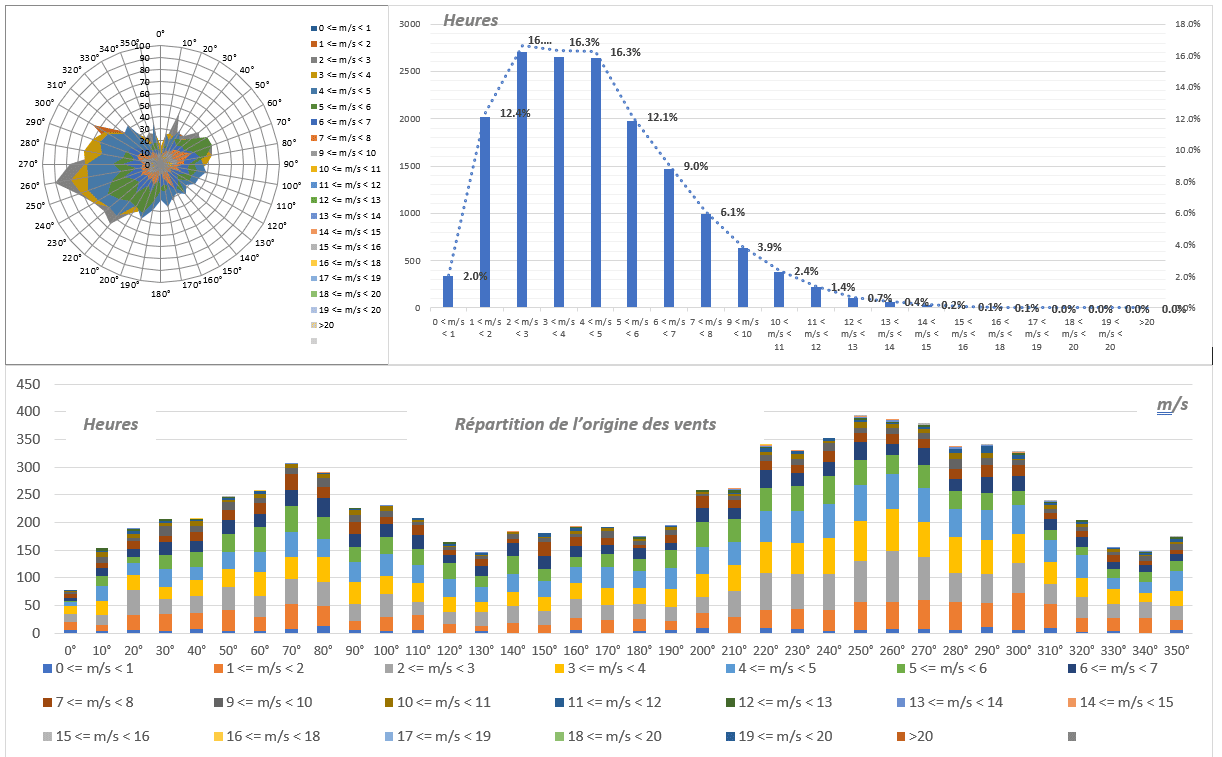

Analyse météorologique

Les données climatologiques de la station météorologique de Dunkerque sont d’une importance capitale pour définir les conditions climatiques extérieures nécessaires à l’étude des ventilations de l’usine. Les informations collectées comprennent la vitesse et la direction des vents, ainsi que la température minimale moyenne en hiver et la température maximale moyenne en été.

De plus, les pics de températures les plus extrêmes enregistrés sont également pris en compte. Ces données jouent un rôle crucial dans l’adaptation des stratégies de ventilation et de climatisation afin de garantir le confort optimal des opérateurs de l’usine tout au long de l’année.

Simulation numérique CFD des conditions thermiques dans l’usine

Création d'un modèle numérique

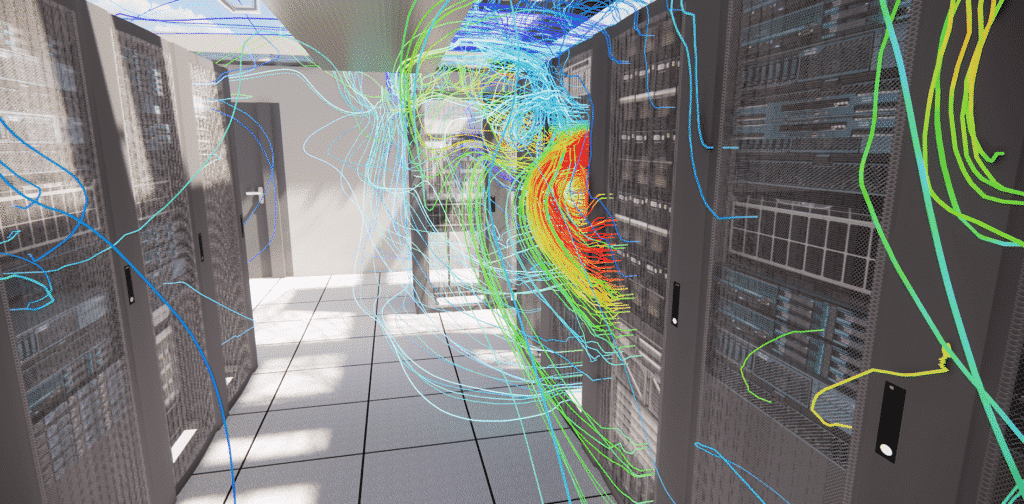

La mécanique des fluides numérique (CFD), ou Dynamics (CFD) en anglais, est une méthode numérique permettant d’étudier les écoulements de fluide dans un environnement donné. Cette méthode utilise des équations aux dérivées partielles pour résoudre les problèmes d’écoulement des fluides, qui sont souvent insolubles analytiquement.

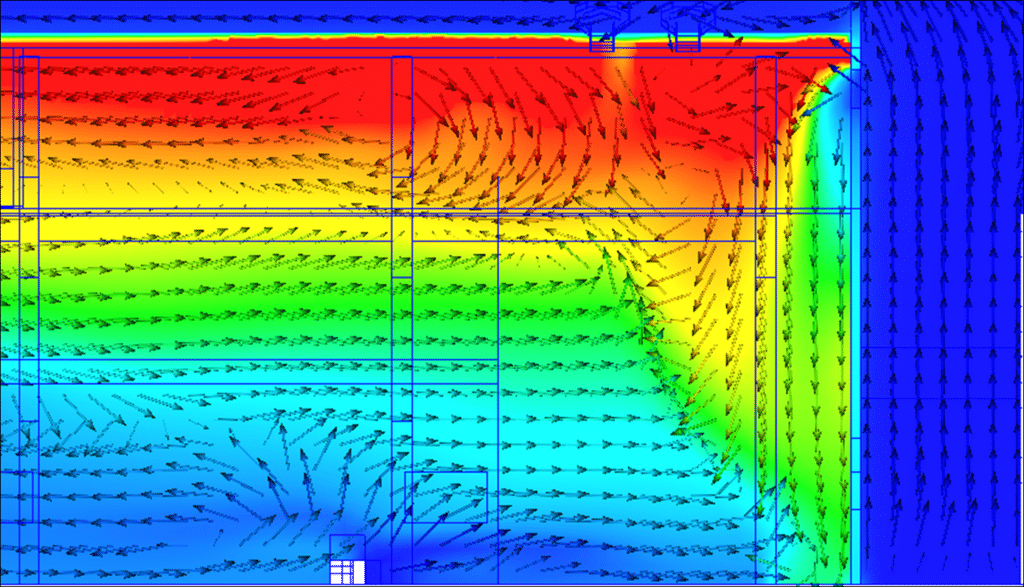

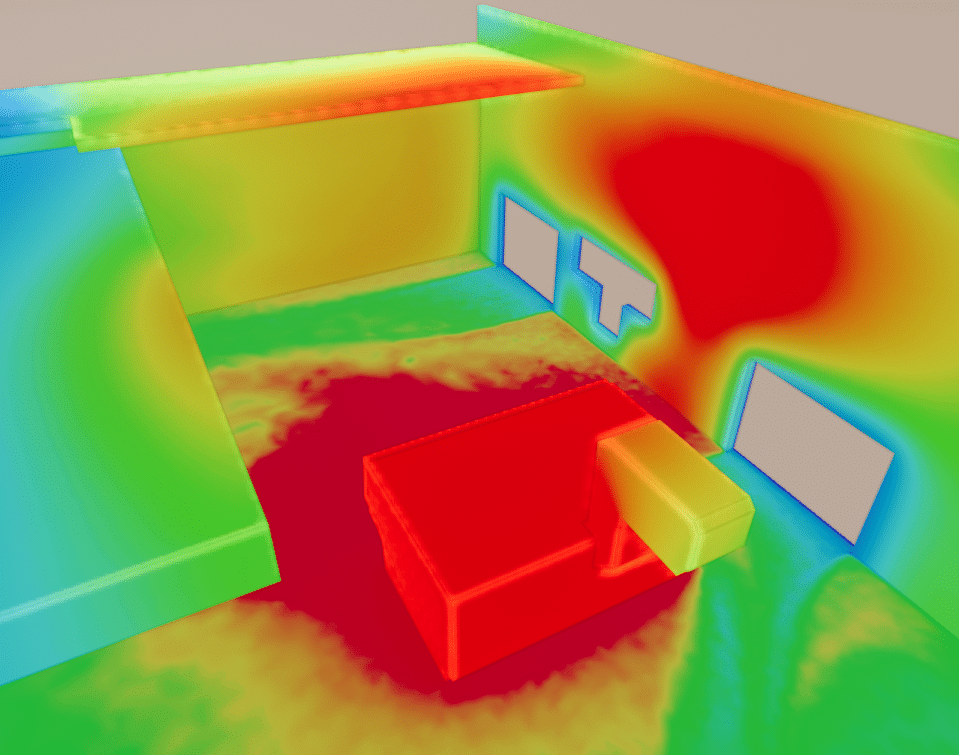

Dans le contexte des bâtiments, une étude CFD peut fournir des informations sur les vitesses d’air, les pressions et les températures à l’intérieur et autour des espaces de construction. Cela permet de mieux comprendre les conditions aérauliques et thermiques, notamment dans le cadre de la conception de systèmes de ventilation et de climatisation.

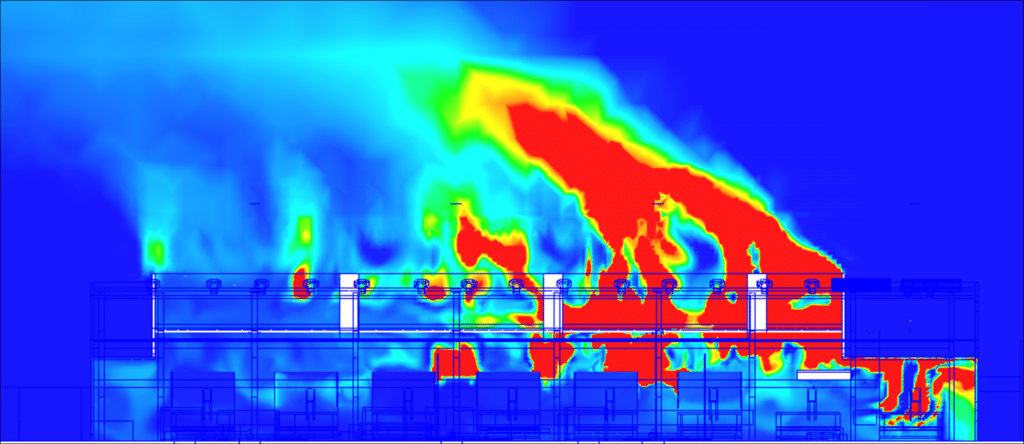

Les simulations CFD sont particulièrement utiles pour optimiser le confort intérieur en s’assurant que les flux d’air sont adéquats et bien répartis, ce qui contribue à améliorer l’efficacité énergétique et le bien-être des occupants. La modélisation géométrique est une étape essentielle dans les simulations CFD. Elle consiste à représenter de manière fidèle la géométrie du site ou du bâtiment étudié. Cela permet de définir les conditions aux limites, telles que le type de parois, les surfaces ouvertes sur l’extérieur, les apports internes de chaleur, etc. La modélisation géométrique permet également de simplifier le modèle en éliminant les éléments non pertinents pour l’étude aéraulique et thermique, ce qui facilite l’interprétation des résultats.

En résumé, les simulations CFD sont utilisées pour étudier les écoulements de fluides dans le cadre de la conception de bâtiments. Elles permettent d’optimiser les conditions aérauliques et thermiques, d’améliorer le confort intérieur et d’optimiser l’efficacité énergétique. La modélisation géométrique et le maillage du modèle sont des étapes clés dans ce processus, tout comme la définition des conditions aux limites et l’utilisation de modèles de turbulence appropriés.

Résultats des simulations

Placement stratégique des systèmes d'extraction d'air : La clé pour un fonctionnement aéraulique optimal

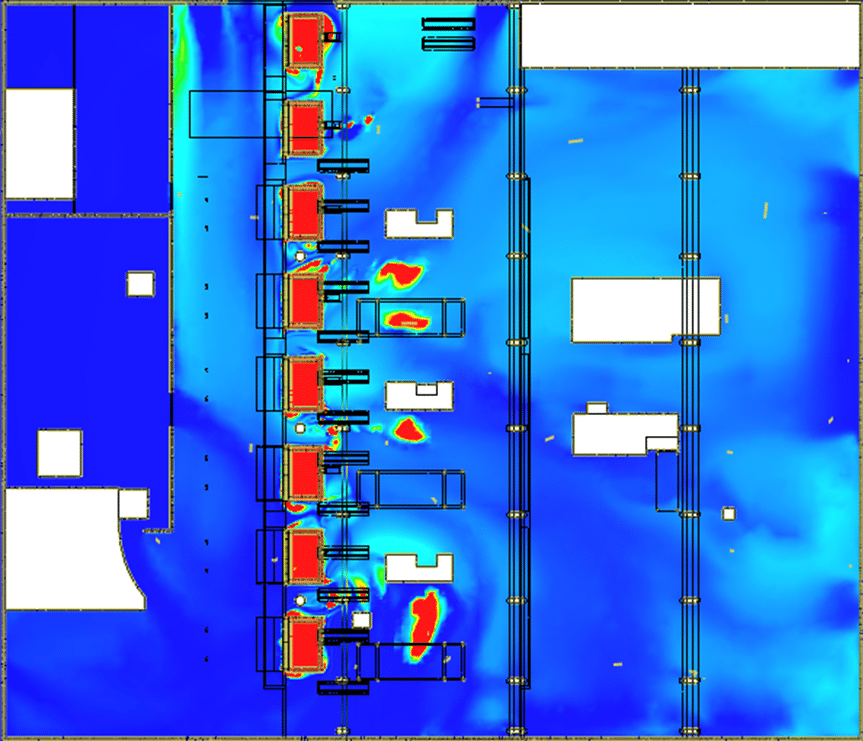

L’objectif de cette étude était de vérifier le bon fonctionnement aéraulique du site suite à l’ajout du nouveau four 8. Plusieurs scénarios ont été examinés à cette fin. Le premier scénario était le scénario existant, reprenant les systèmes d’extraction d’air tels qu’ils sont actuellement en place, avec des conditions externes basées sur l’analyse météorologique. Cependant, les résultats ont montré un déséquilibre de la répartition de la température entre le côté nord et sud du site, en raison de l’absence d’une hotte d’aspiration pour le four 8 et d’un aérateur charpentier. Le deuxième scénario a incorporé des statiques supplémentaires au-dessus du four 8. Les résultats ont démontré que l’ajout de ces aérateurs permettait une évacuation plus rapide et ciblée de l’air chargé en chaleur, améliorant ainsi le fonctionnement aéraulique du site.

Importance du bon placement des ouvertures d'aération : Stratégie pour favoriser un tirage thermique efficace et une évacuation optimale de l'air chaud

Suite aux résultats du deuxième scénario, le troisième scénario a été étudié en impliquant la fermeture d’une ventelle jugée contreproductive. Ce scénario a montré que la fermeture de cette ouverture favorisait la stratification de l’air chaud, entraînant un meilleur tirage thermique et une évacuation plus efficace de l’air chargé en chaleur. Ces résultats démontrent donc l’importance du bon placement des systèmes d’extraction d’air et des ouvertures d’aération dans le bon fonctionnement aéraulique du site. Les recommandations qui en découlent encouragent l’ajout d’aérateurs ciblés pour faciliter une évacuation plus efficace de l’air chargé en chaleur et la fermeture de certaines ouvertures pour favoriser une stratification optimale de l’air chaud.

Etude de répartition des poussières et polluants

Lors de cette étude, deux configurations ont été examinées pour évaluer l’efficacité de l’extraction de poussière dans le cas du four 8 en mode porte ouverte. La première configuration était la configuration de base, tandis que la seconde configuration comprenait l’ajout d’aérateurs statiques et la fermeture de la ventelle inappropriée.

Impact des différents type d'aérateur statique

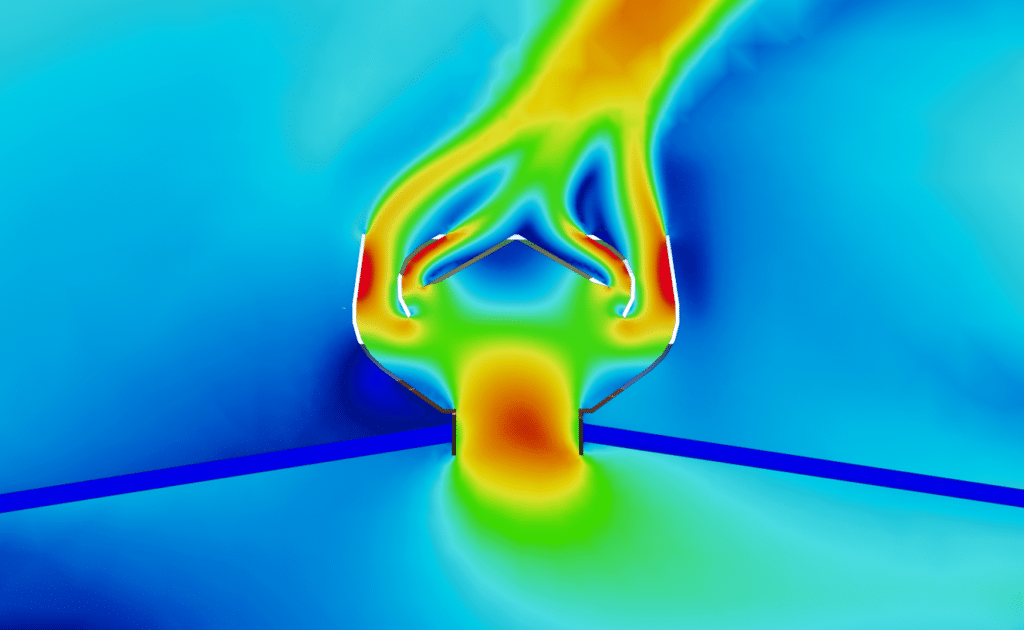

Les simulations réalisées ont ensuite inclus l’installation d’un nouvel aérateur charpentier au-dessus du four 8. Les résultats des simulations ont montré que l’aérateur charpentier nouvellement ajouté avait un impact significatif sur les écoulements d’air. On observe une disparition du flux dirigé du four 8 vers les petits aérateurs charpentier déjà présents.

En ce qui concerne la distribution de température, les résultats indiquent une répartition similaire à celle des scénarios précédents, mais avec une baisse nette de la température sous le toit grâce à la présence de l’aérateur charpentier.

La température sous le toit baisse considérément grâce à l’évacuation rapide de l’air chaud chargé en calories par l’aérateur charpentier. Les résultats soulignent également que le débit d’extraction total reste globalement constant, avec une légère augmentation par rapport à la configuration existante. Ces résultats démontrent l’efficacité de l’aérateur charpentier ajouté au-dessus du four 8 pour évacuer rapidement l’air chaud chargé en calories. Cette modification contribue donc à améliorer les écoulements d’air et les conditions thermiques dans le bâtiment.

Etude du rayonnement des fours

Impact des différents type d'aérateur statique

L’étude radiative dans le cadre de l’analyse thermo-aéraulique d’une usine permet de mieux comprendre l’impact du rayonnement thermique, d’évaluer l’interaction entre le rayonnement et la convection, et d’identifier les zones où des ajustements sont nécessaires pour optimiser les conditions thermiques à l’intérieur de l’usine. Cela permet d’améliorer le confort des travailleurs, de prévenir les problèmes de surchauffe et d’optimiser l’efficacité énergétique de l’usine.

Des simulations ont donc été réalisées pour évaluer le transfert radiatif provenant du four 8 vers les parois environnantes dans deux scénarios différents. Le premier scénario correspond à la configuration habituelle où le four 8 est fermé. Les résultats ont montré que des flux radiatifs importants étaient reçus par la façade nord, le mur face au four et la toiture basse avec des températures maximales atteignant environ 70°C. Le deuxième scénario concerne le four 8 ouvert avec une température intérieure de 500°C pour prendre en compte le refroidissement du four ouvert. Les mêmes zones sont alors aussi soumises à d’importants flux radiatifs avec des températures maximales de l’ordre de 75°C.

Ces résultats démontrent l’impact significatif du transfert radiatif du four 8 vers les parois environnantes. Ils mettent en évidence les zones qui reçoivent les flux radiatifs les plus importants, notamment la façade nord, le mur face au four 8 et la toiture basse.

Bilan de l’analyse thermo-aéraulique de l’usine

Analyse des conditions thermiques : Identification des zones à risque et recommandations pour une amélioration du confort des travailleurs

L’expertise de notre entreprise a permis de trouver des solutions techniques pour l’ajout d’un nouveau four dans l’usine et d’améliorer le confort thermique pour les travailleurs. Les modifications effectuées ont entraîné une réduction significative des températures sous la toiture et au niveau des zones de travail, ainsi que l’amélioration de l’aération en réduisant les flux d’air chaud à des endroits précis.

L’analyse radiative a également permis d’identifier trois zones où le transfert radiatif est plus intense, pouvant représenter un danger pour les travailleurs. Ces résultats contribuent à améliorer la compréhension des écoulements d’air et des conditions thermiques, et permettent de formuler des recommandations pour optimiser l’aération, la température et plus généralement les conditions de travail à l’intérieur du site.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Résumé de l'étude

L’étude réalisée porte sur le placement optimal des aérations afin d’améliorer le confort thermique de l’usine d’Aluminium Dunkerque qui utilise un système de refroidissement par ventilation naturelle. L’objectif est de déterminer si le système d’aération actuel est suffisant pour l’ajout d’un 8ème four et, le cas échéant, de proposer des solutions.

Différentes mesures préliminaires ont été réalisées, telles que des tests fumigènes pour observer les mouvements d’air, des mesures de températures et des images thermiques pour identifier les sources de chaleur. Ces données ont été utilisées pour créer un modèle 3D de l’usine dans lequel des simulations numériques CFD ont été effectuées.

Les simulations CFD permettent d’étudier les écoulements de fluides et de simuler les conditions aérauliques et thermiques de l’usine. Les résultats ont montré que l’ajout de certains aérateurs permettrait une évacuation plus rapide et ciblée de l’air chaud, améliorant ainsi le fonctionnement aéraulique du site.

En conclusion, cette étude a permis de déterminer le placement optimal des aérations pour améliorer le confort thermique de l’usine d’Aluminium Dunkerque en vue de l’ajout d’un 8ème four. Les résultats des simulations CFD ont apporté des recommandations précises pour optimiser l’efficacité énergétique et le bien-être des opérateurs de l’usine.

Synthèse vidéo de la mission

Découvrir d'autres projets

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Groupes Electrogènes – GE1

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel