Accueil » Industries » Hall de production » Ventilation naturelle – Métallurgie

Ventilation naturelle – Métallurgie

Recommandations pour une ventilation optimale et une dispersion efficace des polluants - Aciérie

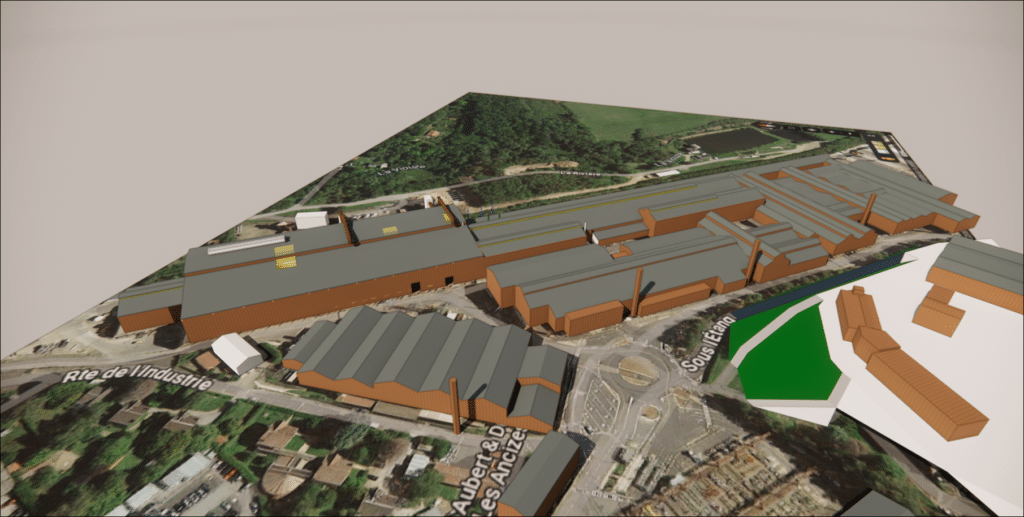

Le projet réalisé par l’entreprise EOLIOS pour l’aciérie Aubert et Duval consiste en une étude de dimensionnement et de localisation d’un nouvel aérateur statique (Robertson) sur la toiture. L’objectif principal de dimensionner cette étude est d’assurer une ventilation efficace de l’aciérie en déterminant les dimensions optimales de l’aérateur statique.

Recommandations pour une ventilation optimale et une dispersion efficace des polluants d'une aciérie

Année

2024

Client

Aubert et Duval

Localisation

France

Typologie

Aciérie

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Dossier technique :

Notre expertise :

Vous avez besoin d'une expertise ?

Évaluer l'adéquation du système d'aération dans le cadre d'une rénovation de la toiture

L’entreprise EOLIOS réalise un projet pour l’aciérie Aubert et Duval, qui consiste en une étude de dimensionnement et de localisation d’un nouvel aérateur statique sur la toiture. L’objectif principal est d’assurer une ventilation efficace de l’aciérie en déterminant les dimensions optimales de l’aérateur. Cela permettra de respecter les normes d’émissions de polluants, d’optimiser le confort aéraulique et thermique, et d’améliorer la qualité de l’air.

L’étude comprend également une analyse approfondie des mouvements d’air dans l’aciérie afin de mieux comprendre la répartition de la poussière et de la fumée générées par les opérations industrielles. Cette analyse permettra d’évaluer l’impact de l’aérateur sur la dispersion de ces particules et de proposer des mesures de prévention et de contrôle de la pollution.

Les résultats de cette étude seront essentiels pour définir précisément les dimensions de l’aérateur et son emplacement optimal sur la toiture. De plus, ils permettront de formuler des recommandations pour limiter la dispersion de la poussière et de la fumée, garantissant ainsi une meilleure qualité de l’air et réduisant les risques de pollution.

Il convient de noter que l’étude prend en plusieurs scénarios différents, avec différentes configurations et débits d’air. Les objectifs de l’étude consistent donc à dimensionner l’aérateur de manière adaptée à chaque scénario, tout en respectant les normes d’émissions et en améliorant la qualité de l’air

Mesures préliminaires à l’analyse thermo-aéraulique

Utilisation de tests fumigènes et de mesures de températures pour évaluer la circulation d'air à l'usine

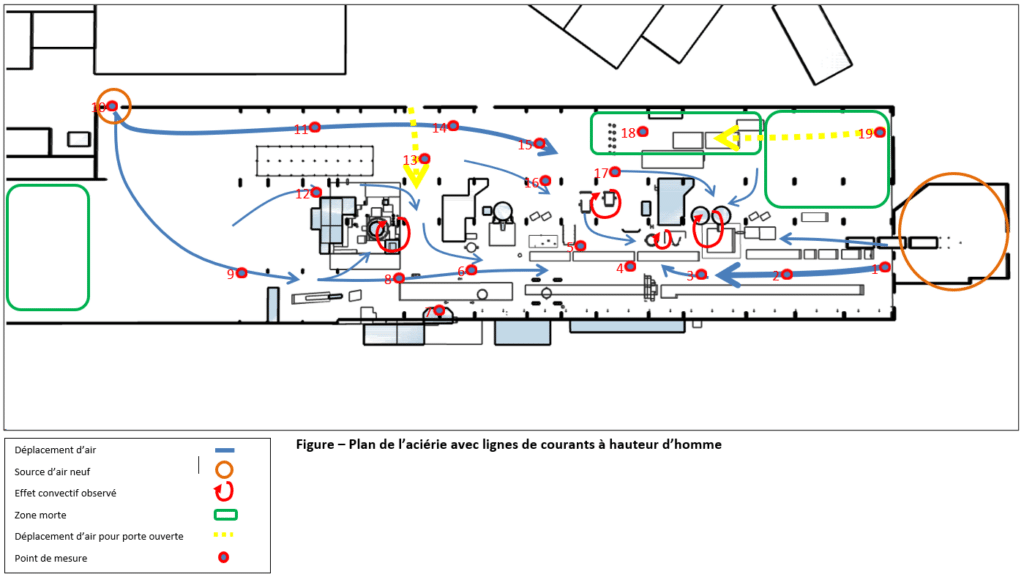

Au cours de l’étude réalisée pour l’aciérie Aubert et Duval, plusieurs activités ont été réalisées pour appréhender les phénomènes thermoaérauliques du site.

Un tour global de l’usine a permis de visualiser les différents processus et de comprendre les problématiques spécifiques.

Des relevés ont été effectués pour déterminer l’emplacement et les dimensions des ventelles et des ouvertures dans les trois halls de l’aciérie.

Des images thermiques ont été prises pour mesurer la température des parois, tandis que des prises de côtes ont été effectuées pour établir des modélisations 3D des parties manquantes.

Des tests fumigènes pour une analyse approfondie des flux d'air sur le site

Les tests fumigènes sont devenus un outil incontournable pour évaluer les phénomènes thermoaérauliques sur les sites industriels. En effet, ces tests permettent de visualiser les flux d’air et d’identifier les éventuelles zones de stagnation, offrant ainsi une analyse précise de la circulation de l’air dans un environnement donné.

Illustration de la campagne de tests fumigènes

Ces tests fumigènes joue un rôle clé dans l’analyse des phénomènes thermoaérauliques du site. Ils permettent d’identifier les points sensibles et de proposer des solutions adaptées pour améliorer la circulation de l’air et la qualité de l’ambiance thermique.

Réalisés récemment sur le site industriel, ces tests ont permis de mettre en évidence les différentes trajectoires de l’air, de la source de chaleur jusqu’aux issues d’aération, en passant par tous les éléments du bâtiment. Grâce à ces observations, les ingénieurs ont pu déterminer les points chauds ainsi que les zones où l’air était mal ventilé.

Pour mener à bien ces tests, des fumées spéciales ont été utilisées. Celles-ci ont été générées à partir d’un liquide à base d’eau et de glycol non polluant, garantissant ainsi l’innocuité pour l’environnement et la santé des personnes présentes sur le site.

Les résultats obtenus ont permis de détecter des zones où l’air était stagnant, favorisant ainsi la formation de courants d’air chauds et de microclimats désagréables pour les travailleurs.

Grâce à ces informations, des améliorations ont pu être apportées à la ventilation du site, permettant ainsi de créer un environnement de travail plus agréable et plus sûr.

Analyse des images thermiques pour identifier les sources de chaleur

Ensuite, des images thermiques ont été utilisées pour mettre en évidence les sources principales des phénomènes thermiques et les différentes zones plus ou moins denses en chaleur.

Les températures relevées ont été comparées avec les résultats des simulations CFD pour vérifier leur cohérence. Il a été pris en compte l’émissivité des différentes surfaces pour estimer les températures.

Thermographie infrarouge des sources de chaleur dans l'usine

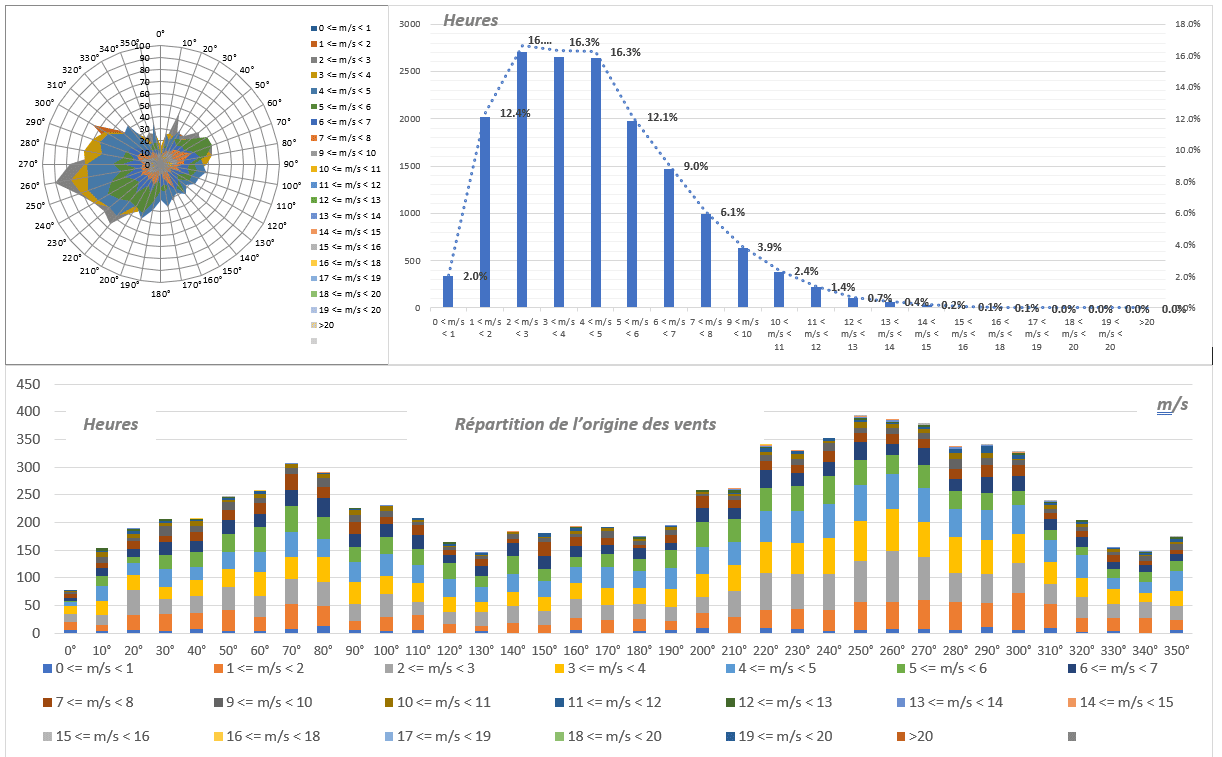

Analyse météorologique

Lors de deux visites sur site, les conditions météorologiques extérieures ont été relevées, ce qui servira de base pour les simulations de base. Ensuite, les données météorologiques de la station météo la plus proche du site ont été recueillies sur une période de 12 mois.

Ces informations précises sur les relevés météo nous permettront de sélectionner les conditions climatiques appropriées en fonction des objectifs de l’étude. Les conditions relevées lors de la deuxième visite ont été utilisé pour la première modélisation afin de confirmer une bonne implémentation des conditions au modèle.

Les informations collectées comprennent la vitesse et la direction des vents, ainsi que la température minimale moyenne en hiver et la température maximale moyenne en été. De plus, les pics de températures les plus extrêmes enregistrés sont également pris en compte.

Ces données jouent un rôle crucial dans l’adaptation des stratégies de ventilation afin de garantir le confort optimal des opérateurs de l’usine tout au long de l’année.

Simulation numérique CFD des conditions thermiques dans l’usine

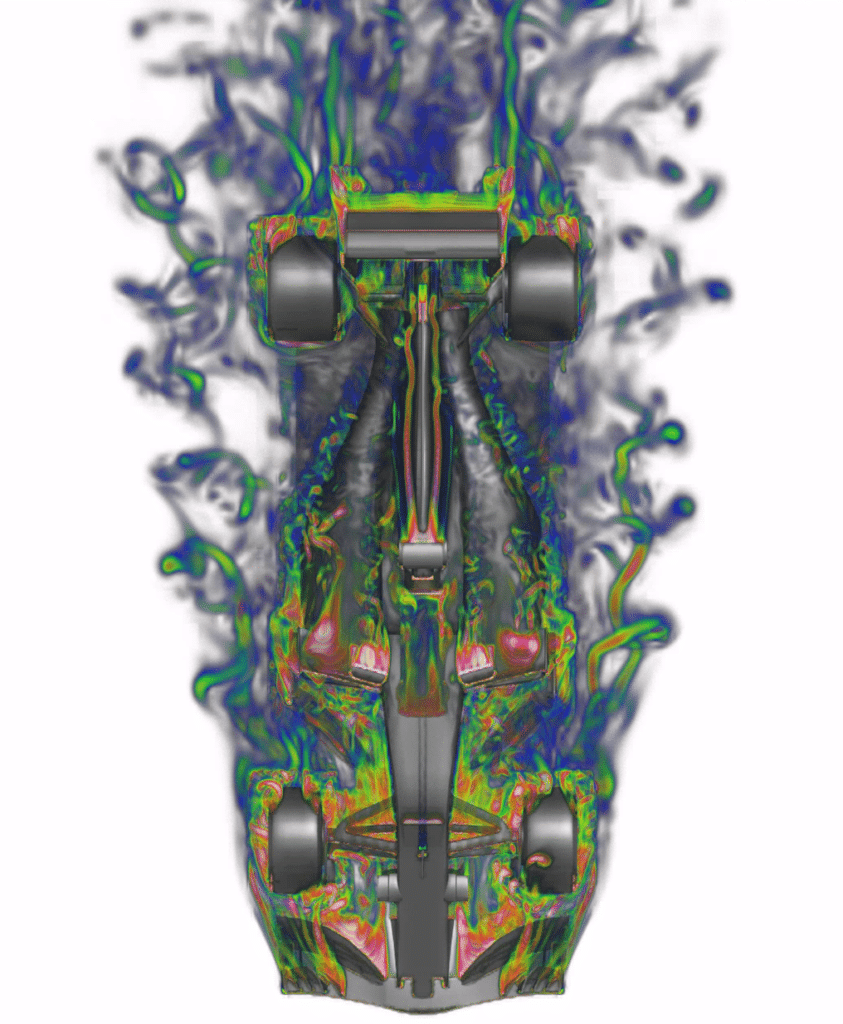

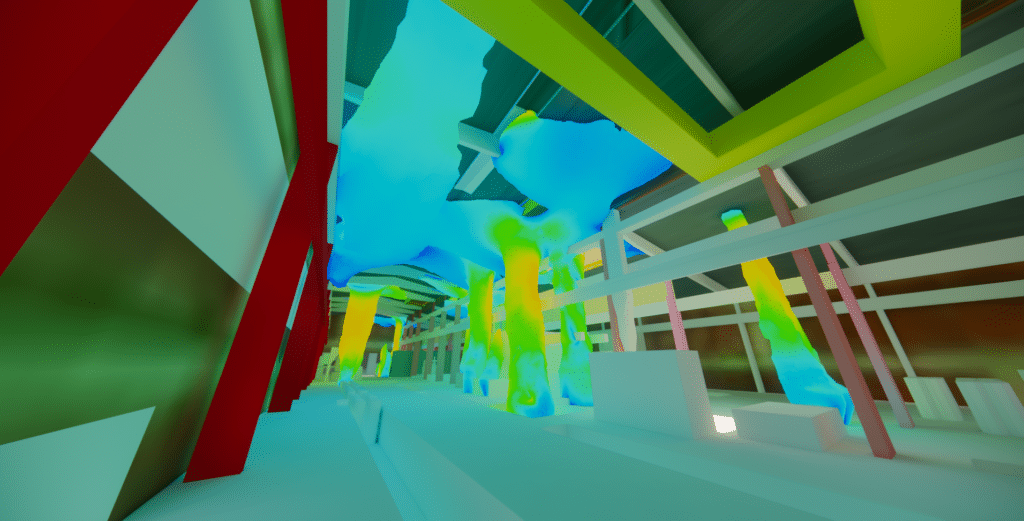

Création d'un modèle numérique 3D de l'usine

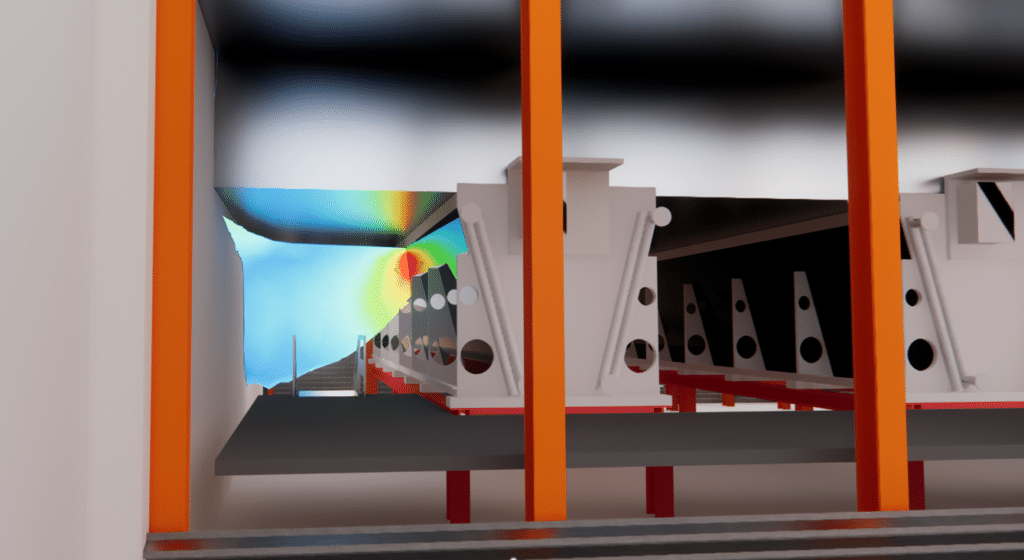

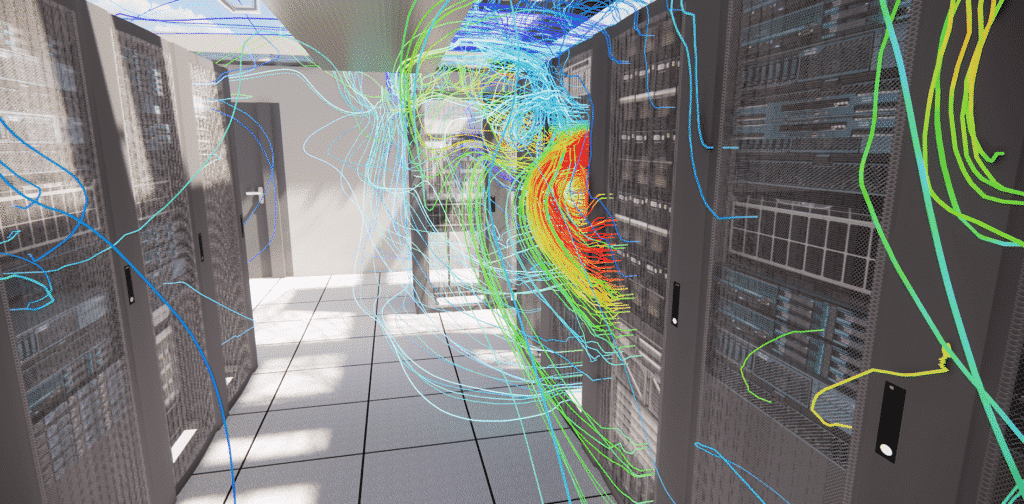

La simulation a été réalisée en utilisant la méthode de la CFD (Computational Fluid Dynamics), qui permet d’analyser et de prédire les mouvements des fluides tels que l’air et les gaz. Cette approche virtuelle permet de simuler les phénomènes thermoaérauliques dans l’aciérie en prenant en compte les interactions entre les différentes surfaces, les sources de chaleur et les flux d’air. Grâce à la CFD, il est possible de visualiser et d’analyser en détail les écoulements, les températures et les concentrations de gaz, ce qui contribue à une meilleure compréhension des processus et à l’optimisation des performances et de la sécurité des installations.

La modélisation géométrique est une étape clé dans les simulations CFD.

Elle permet de représenter fidèlement la géométrie du site ou du bâtiment étudié et de définir les conditions aux limites telles que les parois, les ouvertures vers l’extérieur, et les apports internes de chaleur.

La modélisation géométrique permet également de simplifier le modèle en éliminant les éléments non pertinents, facilitant ainsi l’interprétation des résultats.

Simulation CFD

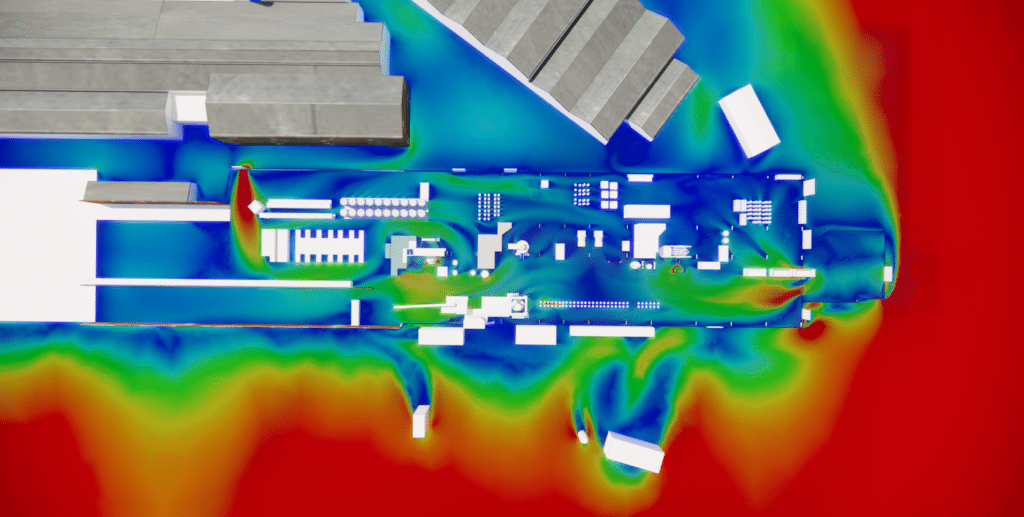

La simulation a été réalisée en utilisant la méthode de la CFD (Computational Fluid Dynamics), qui permet d’analyser et de prédire les mouvements des fluides tels que l’air et les gaz. Cette approche virtuelle permet de simuler les phénomènes thermoaérauliques dans l’aciérie en prenant en compte les interactions entre les différentes surfaces, les sources de chaleur et les flux d’air. Grâce à la CFD, il est possible de visualiser et d’analyser en détail les écoulements, les températures et les concentrations de gaz, ce qui contribue à une meilleure compréhension des processus et à l’optimisation des performances et de la sécurité des installations.

La simulation a été réalisée en utilisant la méthode de la CFD (Computational Fluid Dynamics), qui permet d’analyser et de prédire les mouvements des fluides tels que l’air et les gaz. Cette approche virtuelle permet de simuler les phénomènes thermoaérauliques dans l’aciérie en prenant en compte les interactions entre les différentes surfaces, les sources de chaleur et les flux d’air. Grâce à la CFD, il est possible de visualiser et d’analyser en détail les écoulements, les températures et les concentrations de gaz, ce qui contribue à une meilleure compréhension des processus et à l’optimisation des performances et de la sécurité des installations.

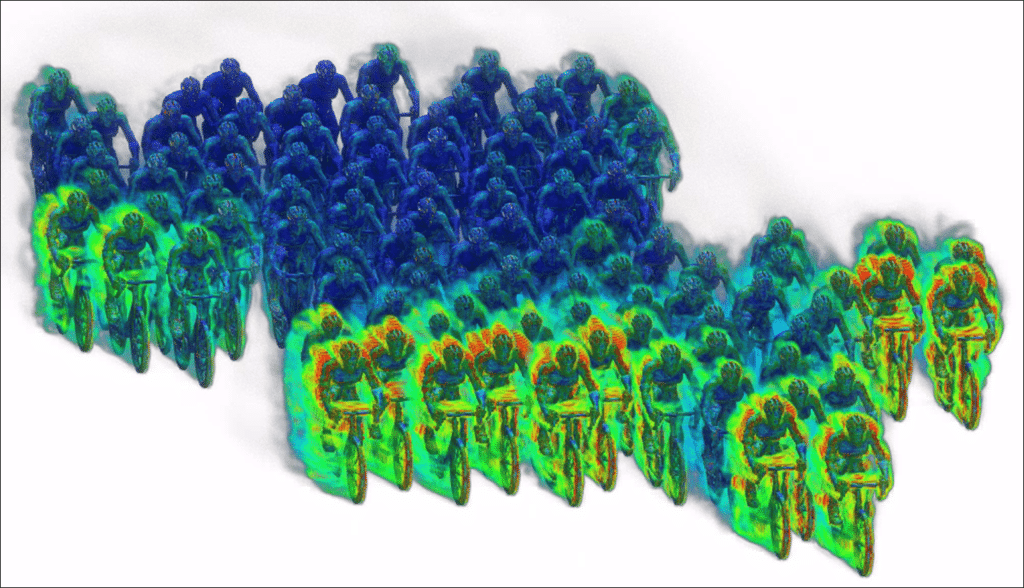

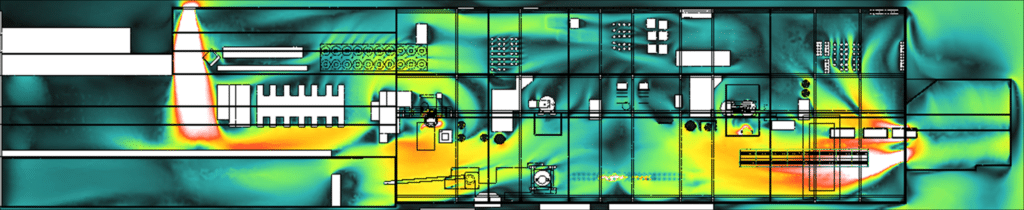

Visualisation des simulations CFD pour l'optimisation de la ventilation naturelle

Dans le contexte des bâtiments, la CFD permet d’étudier les vitesses d’air, les pressions et les températures à l’intérieur et autour des espaces de construction. Cela permet de mieux comprendre les conditions aérauliques et thermiques, notamment pour la conception des systèmes de ventilation et de climatisation. Les simulations CFD sont particulièrement utiles pour améliorer le confort intérieur en optimisant les flux d’air, ce qui contribue à une meilleure efficacité énergétique et au bien-être des occupants.

Simulation CFD de la ventilation naturelle

Etude de répartition des vitesses d'air selon les différents modes de ventilation naturelle

Lors de cette étude, deux configurations ont été examinées pour évaluer l’efficacité de l’extraction de poussière dans le cas du four mode porte ouverte. La première configuration était la configuration de base, tandis que la seconde configuration comprenait l’ajout d’aérateurs statiques et la fermeture de la ventelle inappropriée

Les résultats ont montré que dans la deuxième situation, on observait une extraction de la poussière bien supérieure à la configuration de base en permettant une évacuation plus rapide et plus proche de la source d’émission. Cela contribue à garantir un environnement de travail plus propre et plus sûr.

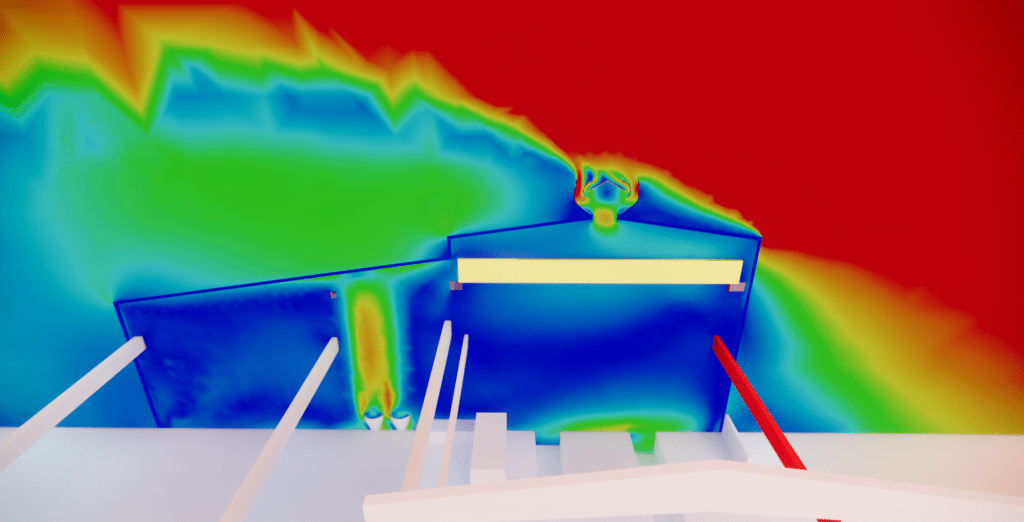

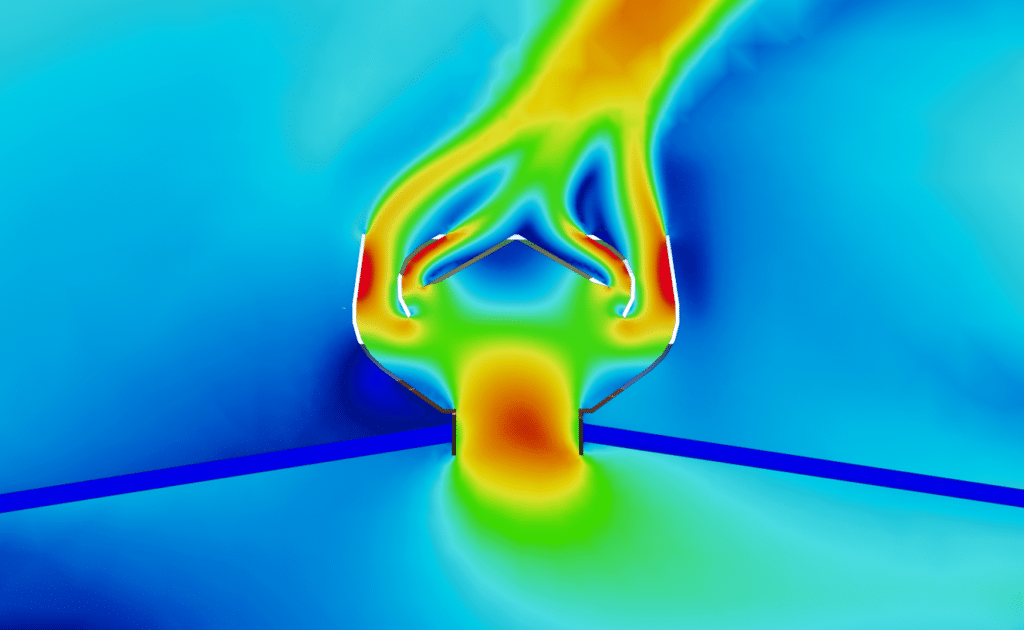

Etude des panaches thermiques

L’un des enjeux principaux de cette étude est de comprendre comment la chaleur est distribuée à l’intérieur de l’usine et comment elle affecte les différentes zones de travail. Il est nécessaire d’identifier les zones où les températures peuvent être excessivement élevées et de mettre en place des mesures pour atténuer l’impact de la chaleur sur les employés.

"Importance du bon placement des ouvertures d'aération : Stratégie pour favoriser un tirage thermique efficace et une évacuation optimale de l'air chaud"

L’étude de la configuration initiale de l’usine a montré une faible circulation de l’air dans certaines zones, ce qui a entraîné des températures élevées dans celles-ci. Cela peut être dû à des facteurs tels que l’emplacement des sources de chaleur, la disposition des équipements ou la circulation de l’air dans l’espace. L’ajout d’aérateurs statiques dans la seconde configuration a permis de remédier à ce problème.

Ces aérateurs ont contribué à augmenter la circulation de l’air à travers l’usine en facilitant l’évacuation de l’air chaud et en favorisant l’entrée d’air frais. Cela a eu deux effets bénéfiques. Tout d’abord, l’homogénéisation des vitesses d’air a permis de réduire les zones de faible circulation, ce qui a contribué à une meilleure répartition de la chaleur dans l’usine. Cela a entraîné une réduction des amplitudes de températures entre les différentes zones de travail, améliorant ainsi le confort thermique des employés. De plus, l’homogénéisation des températures a permis de réduire les températures élevées en particulier en conditions estivales, où les températures extérieures peuvent être plus élevées.

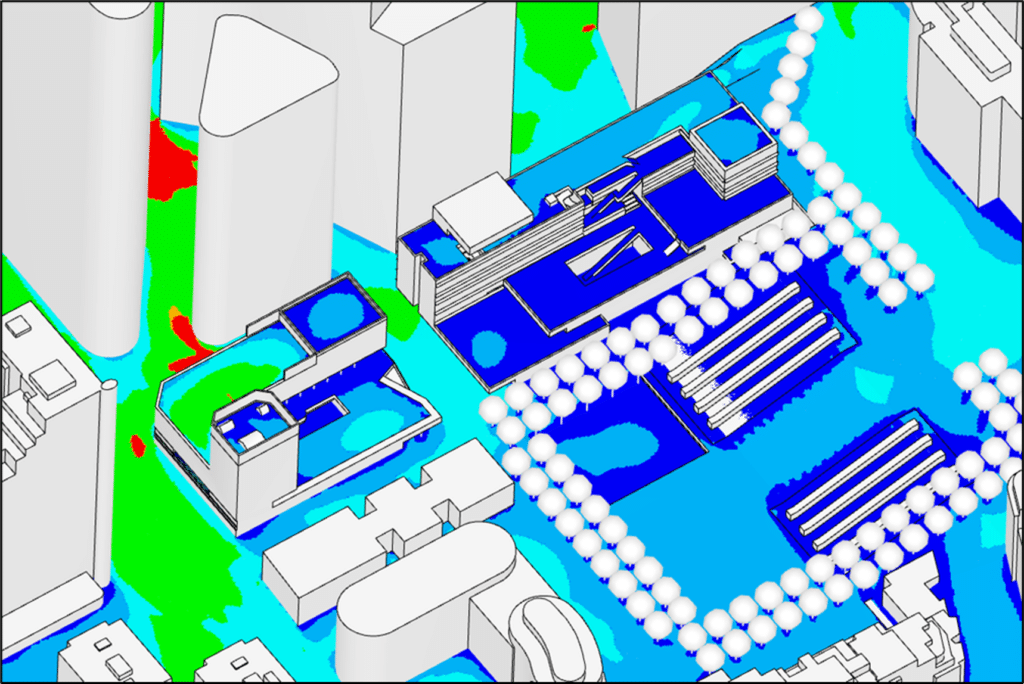

Etude de répartition des poussières et polluants

L’étude de répartition des poussières et polluants dans l’usine a mis en évidence l’efficacité des systèmes d’évacuation tels que les aérateurs statiques et les hottes. Ces dispositifs ont pour objectif de réduire la présence de poussières et de polluants dans l’air de l’usine. La première configuration de l’usine a montré des concentrations élevées de poussières et de polluants principalement situées à proximité des fours. Cependant, sur le reste de l’usine, les concentrations en poussières et polluants étaient relativement uniformes.

La seconde configuration, quant à elle, a permis d’améliorer la dispersion des mouvements d’air dans la partie basse de l’usine, réduisant ainsi les zones de fortes concentrations de poussières et polluants. Cela suggère que l’optimisation des systèmes d’évacuation a contribué à une meilleure répartition des particules et des polluants dans l’ensemble de l’usine permettant une évacuation plus facile. Ces résultats soulignent l’importance d’une conception appropriée des systèmes d’évacuation et de ventilation dans les usines. En identifiant les sources principales de poussières et de polluants, il est possible de mettre en place des dispositifs de collecte et d’évacuation efficaces pour réduire leur dispersion dans l’air de l’usine.

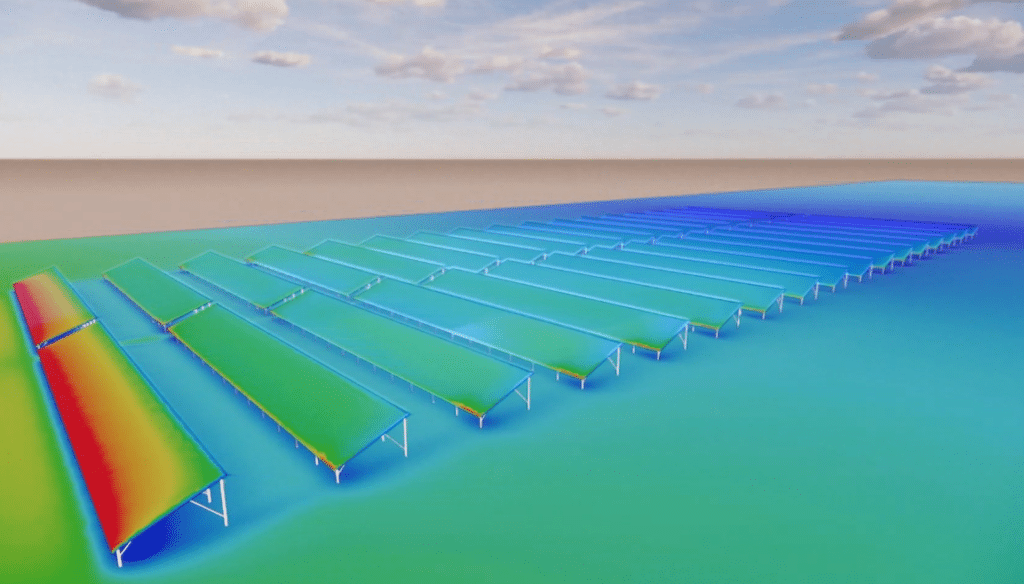

Etude de l'évolution du plan de pression neutre selon différentes configuration de ventilation naturelle

Les plans de pression neutre jouent un rôle crucial dans la conception des systèmes de ventilation naturelle des bâtiments. Ils sont utilisés pour déterminer les endroits stratégiques où les ouvertures d’entrée et de sortie d’air doivent être placées afin d’optimiser la circulation de l’air. Un plan de pression neutre est une surface imaginaire à l’intérieur de l’espace ventilé où la pression statique est équilibrée. Cela signifie que les forces exercées par l’air entrant et sortant dans cette zone sont égales. Dans la plupart des cas, les ouvertures d’entrée d’air sont placées en bas de l’espace ventilé, où la pression est plus élevée.

La pression plus élevée est généralement due à des différences de température entre l’intérieur et l’extérieur du bâtiment, ainsi qu’à la densité de l’air. Ces ouvertures d’entrée permettent à l’air frais de pénétrer dans l’espace ventilé. D’autre part, les ouvertures de sortie d’air sont placées en haut, où la pression est plus basse. Cela est attribué à la différence de hauteur entre les ouvertures d’entrée et de sortie, ainsi qu’aux courants d’air créés par des facteurs externes tels que le vent.

Evolution de plan de pression neutre selon différentes configuration de ventilation

En positionnant les ouvertures de sortie en haut de l’espace ventilé, l’air vicié est évacué de manière plus efficace, garantissant ainsi une meilleure qualité de l’air intérieur. En respectant les plans de pression neutre, les concepteurs peuvent s’assurer d’une ventilation naturelle efficace et d’une distribution uniforme de l’air frais dans tout l’espace.

Dimensionnement des aérateurs statiques

Les simulations réalisées ont ensuite inclus l’installation d’un nouvel aérateur charpentier au-dessus du four 8. Les résultats des simulations ont montré que l’aérateur charpentier nouvellement ajouté avait un impact significatif sur les écoulements d’air. On observe une disparition du flux dirigé du four 8 vers les petits aérateurs charpentier déjà présents.

En ce qui concerne la distribution de température, les résultats indiquent une répartition similaire à celle des scénarios précédents, mais avec une baisse nette de la température sous le toit grâce à la présence de l’aérateur charpentier.

La température sous le toit baisse considérément grâce à l’évacuation rapide de l’air chaud chargé en calories par l’aérateur charpentier. Les résultats soulignent également que le débit d’extraction total reste globalement constant, avec une légère augmentation par rapport à la configuration existante. Ces résultats démontrent l’efficacité de l’aérateur charpentier ajouté au-dessus du four 8 pour évacuer rapidement l’air chaud chargé en calories. Cette modification contribue donc à améliorer les écoulements d’air et les conditions thermiques dans le bâtiment.

Bilan de l’analyse thermo-aéraulique de l’usine

Analyse des conditions thermiques : Identification des zones à risque et recommandations pour une amélioration du confort des travailleurs

L’objectif de l’étude était de dimensionner et de positionner le nouveau dispositif d’aération statique sur la toiture de l’aciérie. Elle cherchait également à cartographier les mouvements d’air et la répartition de la température dans l’ensemble de l’aciérie, ainsi qu’à analyser la distribution de la poussière/fumée au niveau de l’aérateur.

Les plans de vitesse à hauteur d’homme ont montré une répartition relativement uniforme, indépendante des conditions extérieures. Le mouvement convectif provoqué par les éléments chauds tels que les fours, les lingots tiers, les bacs à laitier et les poches est le principal moteur aéraulique de l’aciérie.

Au niveau de l’aérateur statique (Robertson), les schémas de vitesse ont démontré une évacuation efficace sur toute sa longueur, avec une répartition relativement uniforme.

La distribution des polluants dans la section de l’aérateur statique a révélé une zone de concentration élevée légèrement décalée vers le four, tandis que le reste du Robertson montrait une distribution uniforme, indépendante de sa géométrie.

L’étude menée par EOLIOS a permis d’obtenir des recommandations précieuses pour dimensionner et optimiser le dispositif d’aération statique de l’aciérie. Ces recommandations garantiront une meilleure ventilation, une dispersion efficace de la poussière/fumée et une amélioration globale du climat dans les locaux. Cela contribuera à améliorer le confort des employés, à maintenir les installations dans des conditions optimales et à respecter les normes environnementales en vigueur.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Résumé de l'étude

L’entreprise EOLIOS réalise une étude de dimensionnement et de localisation d’un nouvel aérateur statique sur la toiture de l’aciérie Aubert et Duval. L’objectif est d’assurer une ventilation efficace de l’aciérie tout en respectant les normes d’émissions de polluants et en améliorant la qualité de l’air. L’étude comprend une analyse approfondie des mouvements d’air dans l’aciérie afin de comprendre la répartition de la poussière et de la fumée générées par les opérations industrielles. Des tests fumigènes et des images thermiques sont utilisés pour évaluer la circulation de l’air et identifier les points sensibles. Les résultats de l’étude permettront de définir les dimensions optimales de l’aérateur et son emplacement optimal sur la toiture, ainsi que de formuler des recommandations pour limiter la dispersion de la poussière et de la fumée. Des simulations CFD sont également réalisées pour analyser les mouvements des fluides et optimiser la ventilation naturelle.

Synthèse vidéo de la mission

Découvrir d'autres projets

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel

Groupes Electrogènes – GE1