Accueil » Process Industriel » Dimensionnement de cheminée industrielle » Dimensionnement d’une cheminée industrielle – Four

Dimensionnement d’une cheminée industrielle – Four

Dimensionnement d’une cheminée industrielle

Le dimensionnement des cheminées industrielles dans les secteurs traitant des matières premières, comme l’aluminium, est essentiel pour optimiser la performance des installations. Cela prend en compte des critères techniques, réglementaires et environnementaux, pour répondre aux exigences d’efficacité énergétique et de réduction des émissions.

En prenant pour exemple une mission réalisée par EOLIOS, cet article examine les spécificités de conception nécessaires pour les cheminées de fours à aluminium, soulignant l’importance des solutions avancées pour contrôler les rejets de fumées et de gaz, tout en respectant les standards environnementaux.

Dimensionnement d'une cheminée industrielle - Four Aluminium

Année

2024

Client

Aluminium Dunkerque

Localisation

France

Typologie

Process Industriel

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Dossier technique :

Vous avez besoin d'une expertise ?

Dimensionnement de cheminées industrielles dans le cadre de la modernisation d’un four

L'importance de l'évacuation des fumées de combustion : environnement, sécurité et confort des opérateurs

L’évacuation des fumées de combustion est cruciale pour l’environnement, la sécurité et le confort des opérateurs. Le dimensionnement de la cheminée est régi par des réglementations. La cheminée agit comme un aspirateur à fumée en créant une dépression pour extraire les fumées de la chambre de combustion. Elle rejette les fumées en les élevant pour favoriser leur dispersion et réduire leur impact environnemental.

Il n’y a pas d’obligation légale, mais une norme recommande une vérification tous les deux ans. Les cheminées sont exposées à des températures élevées et à des attaques acides, nécessitant une surveillance régulière.

Les principales réglementations sont le Code de l’environnement et l’Arrêté du 2 février 1998. Des normes telles que NF EN 13084-1, EN 1990, EN ISO 14122-1 et des fiches techniques de combustion fournissent des directives pour le dimensionnement, la sécurité, la conformité et la gestion des impacts environnementaux liés à l’évacuation des fumées de combustion.

Description du projet et du site

Extension de la capacité de production de lingots : installation d'un nouveau four et extraction supplémentaire des gaz brûlés

Dans le cadre du projet d’augmentation de la capacité de production de lingots, l’installation d’un nouveau four (n°8) à côté du four existant (n°7) est envisagée. Ce four aura une capacité de 65 tonnes et sera utilisé pour la fusion de métaux solides, ainsi que pour maintenir le métal à l’état liquide en vue de la coulée dans la chaîne de production de lingots.

Les deux fours fonctionnent en tandem pour assurer la continuité de la production. Cette extension nécessitera une extraction supplémentaire des gaz brûlés vers la cheminée existante.

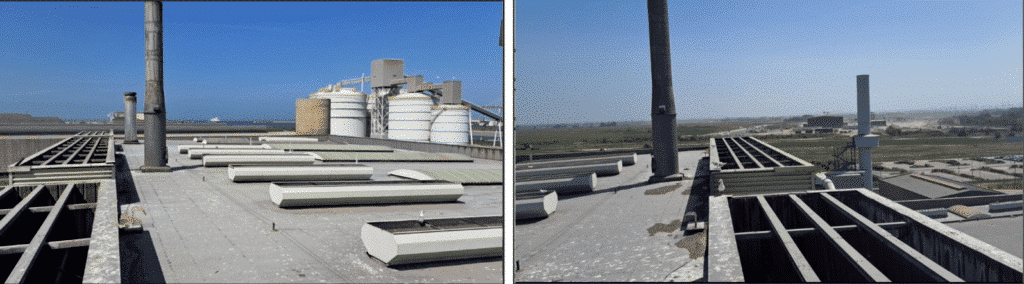

Le site d’Aluminium Dunkerque, construit en 1991, comprenait initialement 6 fours d’aluminium, 3 unités de coulée de plaques, et 1 chaîne de production de lingots. En 2004, un septième four a été installé, et en 2015, une deuxième chaîne de production de lingots a été ajoutée. En 2022, la première chaîne de production de lingots a été déconstruite. La halle de fonderie abrite les fours alignés en longueur, avec des aérateurs pour l’extraction d’air et des persiennes pour l’introduction d’air neuf.

Dimensionnement de cheminée industrielle pour fours de fusion de l'aluminium : facteurs clés à considérer

Le dimensionnement des cheminées de combustion

Le dimensionnement d’une cheminée industrielle pour des fours de fusion de l’aluminium dépend de plusieurs facteurs, notamment :

- Débit de gaz : Il faut calculer le débit de gaz généré par les fours de fusion en fonction de leur capacité de fusion et du type de carburant utilisé. Ce débit de gaz déterminera la taille de la cheminée nécessaire pour permettre une évacuation efficace.

- Température de fonctionnement : Les fours de fusion de l’aluminium fonctionnent généralement à des températures élevées. Il est important de s’assurer que la cheminée est dimensionnée pour résister à ces températures sans se déformer ou se détériorer.

- Composition des fumées : Les fumées produites lors de la fusion de l’aluminium peuvent contenir des composés nocifs tels que des particules d’aluminium, des émissions de gaz toxiques ou des produits de combustion incomplète. Il est important de dimensionner la cheminée en fonction de la composition des fumées pour assurer une évacuation adéquate et prévenir tout impact néfaste sur l’environnement.

La hauteur de la cheminée est déterminée en fonction des niveaux d’émissions de polluants et de la présence d’obstacles qui pourraient entraver la dispersion des gaz. Elle ne peut être inférieure à 10 mètres. Cette mesure est établie conformément aux articles 53 à 56 de l’arrêté du 2 février 1998 ou calculée en se basant sur les résultats d’une étude des conditions de dispersion des gaz adaptée au site

Audit sur site

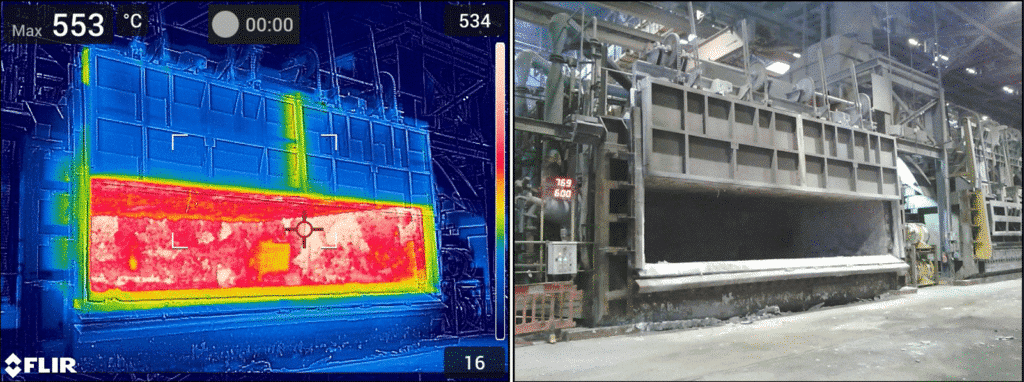

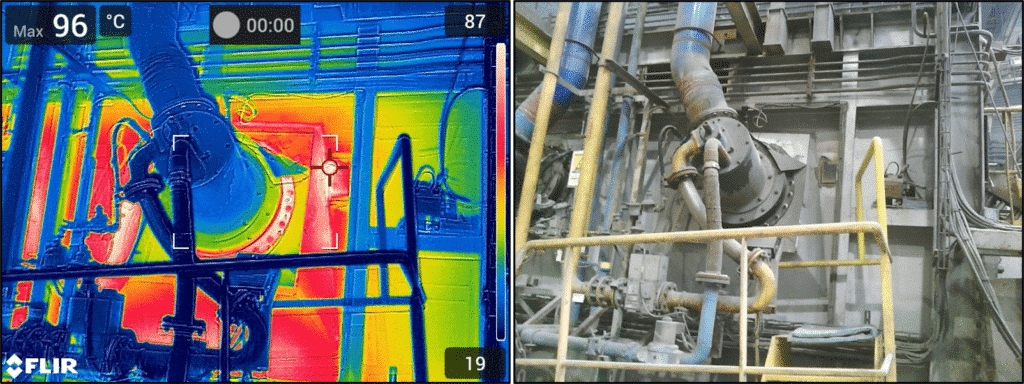

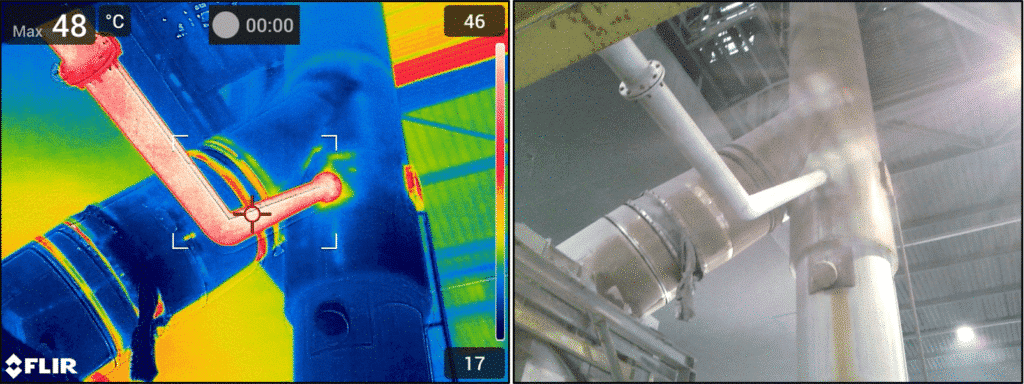

Caméra thermique

La CFD est utilisée pour simuler et analyser le comportement des fluides, tels que l’air, l’eau, les gaz, etc., à l’intérieur d’un four, afin de comprendre les phénomènes de transfert de chaleur, de vitesse du flux et de mélange. La thermographie, quant à elle, permet de visualiser les variations de température à l’aide de caméras infrarouges, qui convertissent les différences de température en images thermiques. Ces images fournissent des informations précieuses sur les zones chaudes, froides et les écarts de température dans le four industriel.

Apport de la technologie dans l'industrie des fours : utilisation de la CFD et de la thermographie pour une meilleure compréhension et maîtrise des processus thermiques dans les fours industriels.

Grâce à l’utilisation conjointe de la thermographie et de la CFD, les ingénieurs peuvent prendre des mesures correctives pour améliorer l’efficacité énergétique du four, optimiser les processus de production, réduire les coûts opérationnels et maximiser la performance globale. Les avantages de la thermographie dans le cadre des simulations CFD pour les fours industriels sont multiples. Elle permet d’obtenir des données en temps réel, non invasives et non perturbatrices sur les températures à l’intérieur du four, ce qui facilite la détection des problèmes potentiels, tels que les points chauds excessifs ou les zones de refroidissement insuffisant.

Par ailleurs, la thermographie industrielle permet une visualisation claire et compréhensible des gradients de température, ce qui aide à prendre des décisions judicieuses en matière d’optimisation des procédés. L’audit thermique a pour but de recenser les emplacements où la chaleur est concentrée et de créer une cartographie des zones chaudes et froides. Il est important de noter que les températures fournies visent à donner une estimation générale plutôt qu’une mesure précise.

En résumé, l’intégration de la thermographie dans les simulations CFD pour les fours industriels permet d’améliorer considérablement la compréhension des phénomènes de transfert thermique et de guider les ingénieurs vers des mesures d’optimisation plus efficaces et précises. Cela conduit à des performances améliorées, à une meilleure efficacité énergétique et à une réduction des coûts de fonctionnement pour les entreprises.

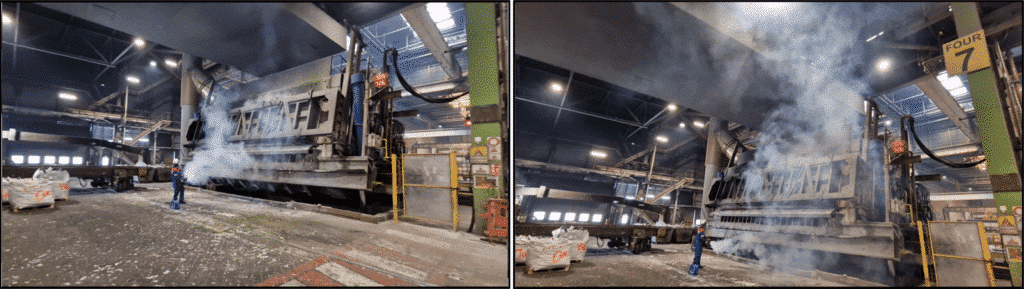

Essais fumigènes

Les essais fumigènes visent à visualiser la ventilation autour du four 7. Ces essais, tout comme les images thermiques, apportent des données complémentaires pour la validation des simulations. Étant donné la présence d’ouvertures comme l’amenée d’air et les ouvertures latérales du four, il est essentiel de considérer le volume environnant le four et les conditions aérauliques qui y prévalent.

Principe de fonctionnement d’un four

Le fonctionnement du four se divise en plusieurs phases distinctes, notamment la fusion, le maintien, la montée en température, l’ouverture des portes et d’autres opérations. Le débit des gaz varie au cours de ces phases et est influencé par le nombre de fours en fonctionnement. L’ajout du four 8 en alternance est envisagé pour atteindre les débits de gaz nécessaires conformément à la réglementation.

Simulation CFD

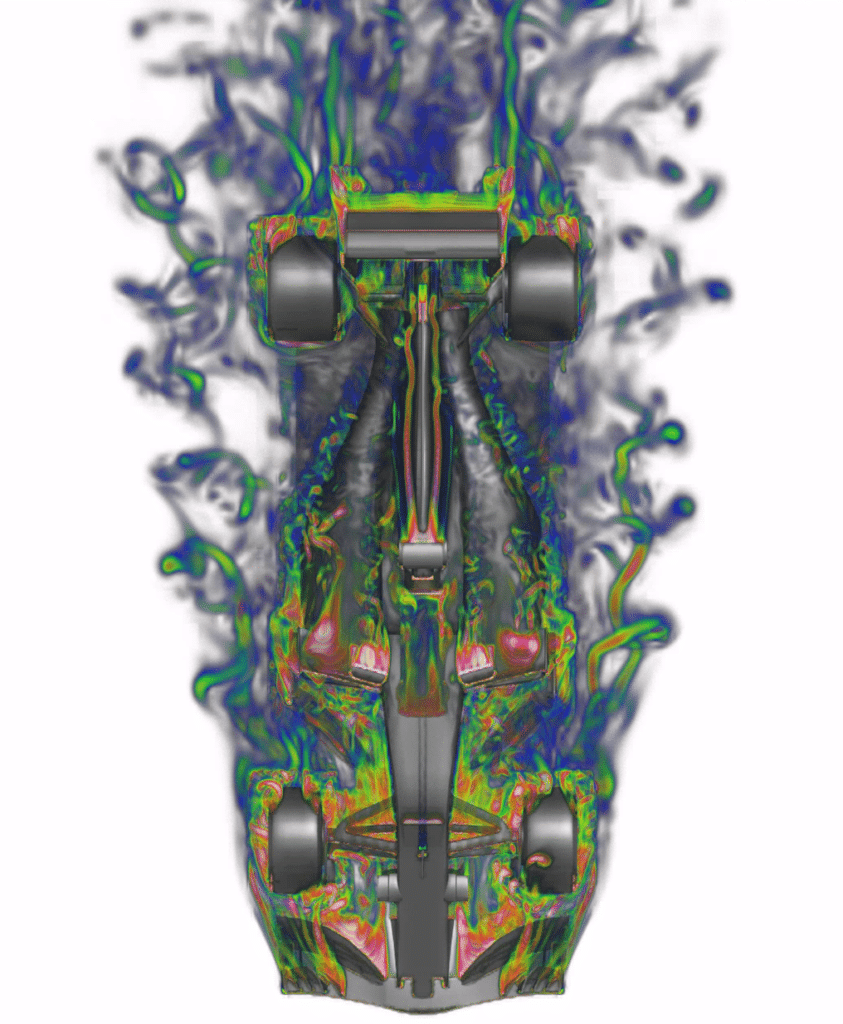

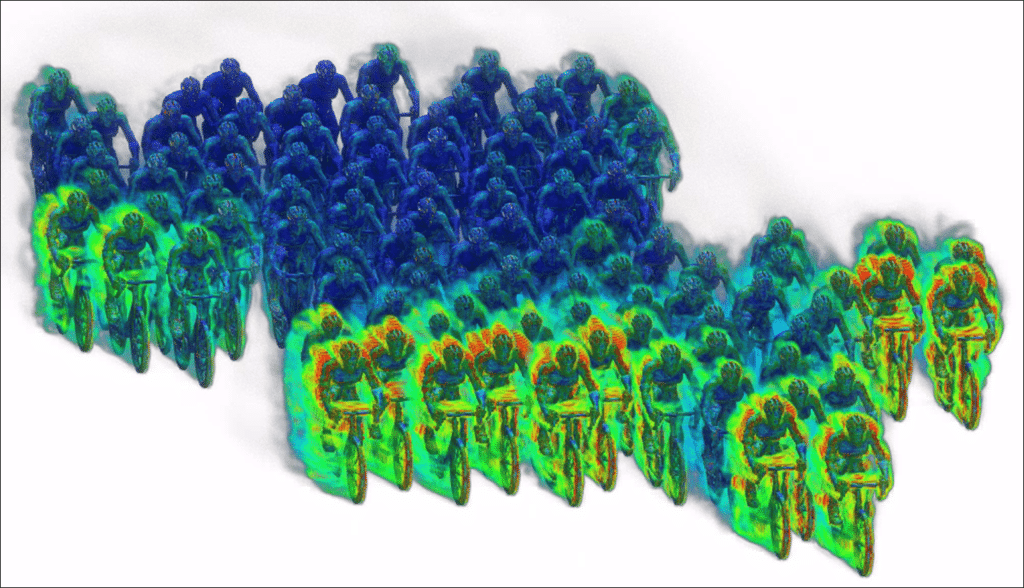

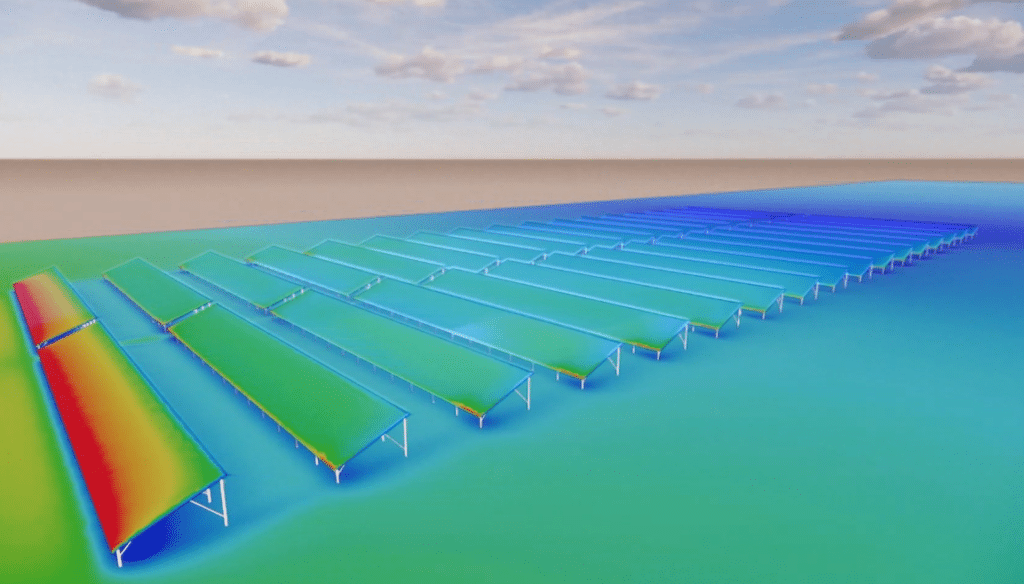

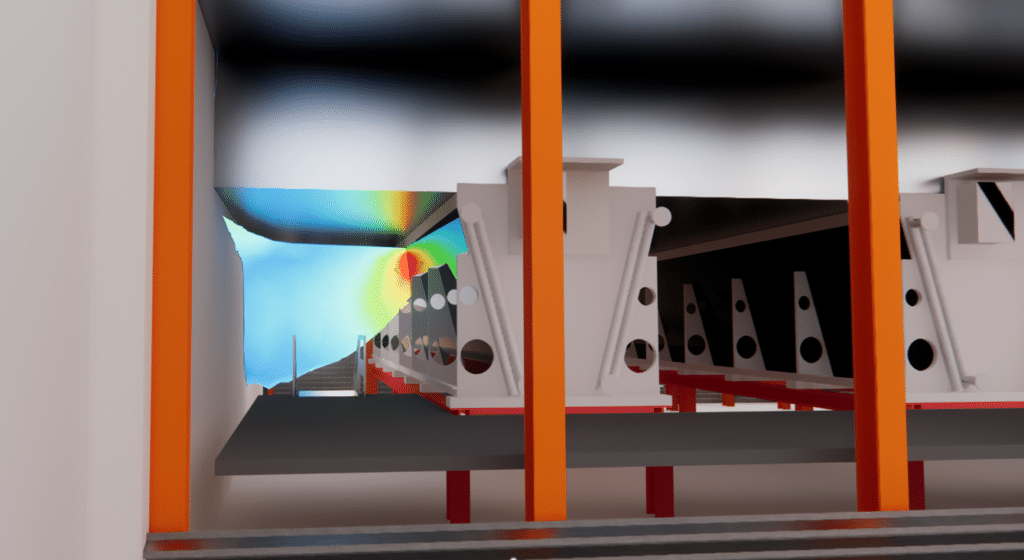

La simulation CFD pour le dimensionnement des cheminées et conduits industriel

Une des méthodes essentielles que nous utilisons dans notre approche est la simulation CFD (Computational Fluid Dynamics) ou la dynamique des fluides numérique. Cette technique de pointe nous permet d’analyser et de modéliser le comportement des fluides, tels que les gaz, les liquides ou les suspensions, en utilisant des équations mathématiques complexes résolues informatiquement. Ainsi, nous sommes en mesure de fournir des prédictions précises et détaillées sur les phénomènes aérothermiques, les écoulements de fluide, les transferts de chaleur, ainsi que les pertes de charges.

Dans le cas spécifique du dimensionnement de cheminée pour four industriel, la simulation CFD est particulièrement utile pour comprendre et optimiser le processus de combustion. En étudiant les propriétés du fluide (par exemple, la température, la vitesse, la pression) et son interaction avec les différentes composantes de la cheminée, nous pouvons évaluer les pertes de charges, c’est-à-dire les pressions perdues lors de l’écoulement du fluide à travers le système.

De plus, la simulation CFD nous permet d’analyser l’élévation de pression par tirage thermique naturelle dans la cheminée. Ce phénomène est essentiel pour assurer une extraction efficace des fumées et des gaz de combustion, en utilisant simplement la différence de température entre l’intérieur et l’extérieur de la cheminée. Grâce à nos modélisations avancées, nous pouvons optimiser la conception de la cheminée afin d’assurer un tirage thermique maximum tout en minimisant les pertes de pression.

Enfin, nous étudions également l’érosion par les poussières dans les fumées, un enjeu majeur dans les applications industriels où les matériaux abrasifs peuvent endommager les parois de la cheminée. En utilisant la simulation CFD, nous sommes en mesure de prédire les zones sensibles à l’érosion, d’identifier les mécanismes d’usure et de proposer des solutions de protection adaptées, telles que l’utilisation de revêtements résistants ou des modifications de la géométrie de la cheminée.

Chez EOLIOS notre approche personnalisée et nos compétences avancées dans la simulation CFD vous garantissent des résultats précis et fiables pour le dimensionnement de cheminée pour four industriel. Contactez-nous dès aujourd’hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons vous accompagner dans l’optimisation de vos processus industriels.

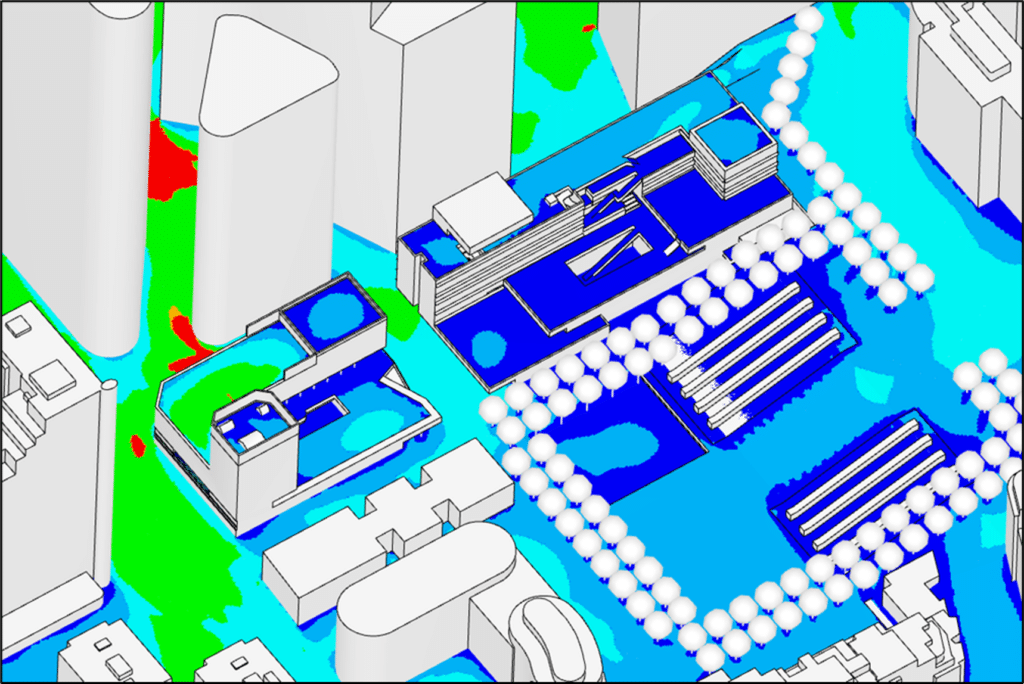

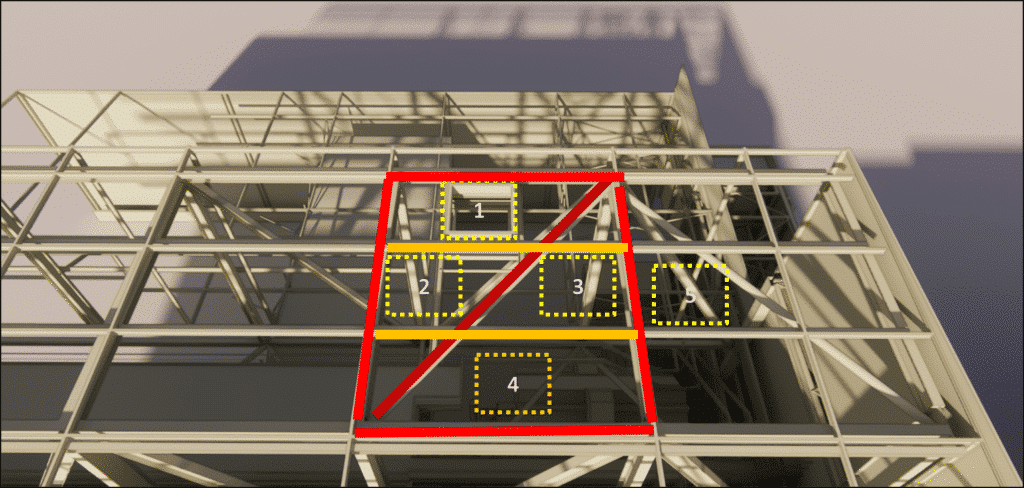

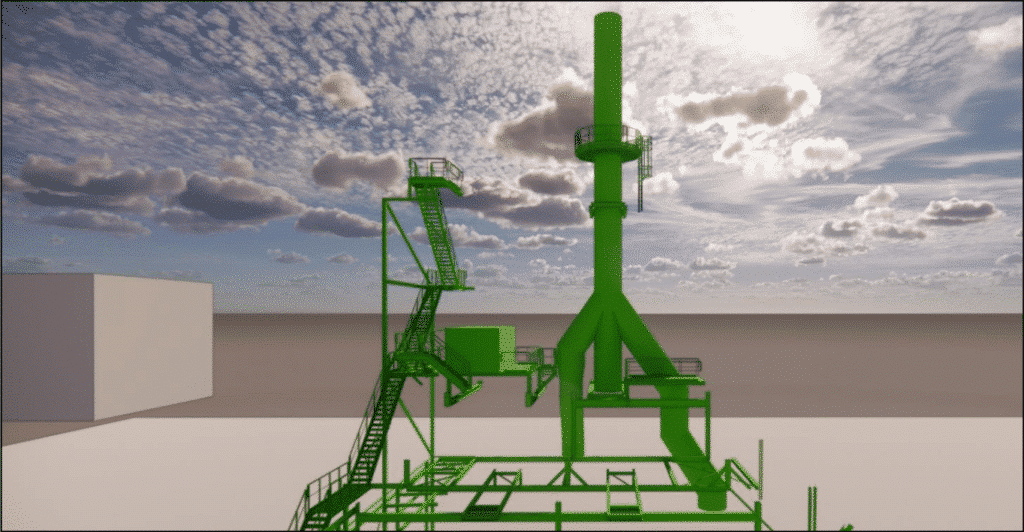

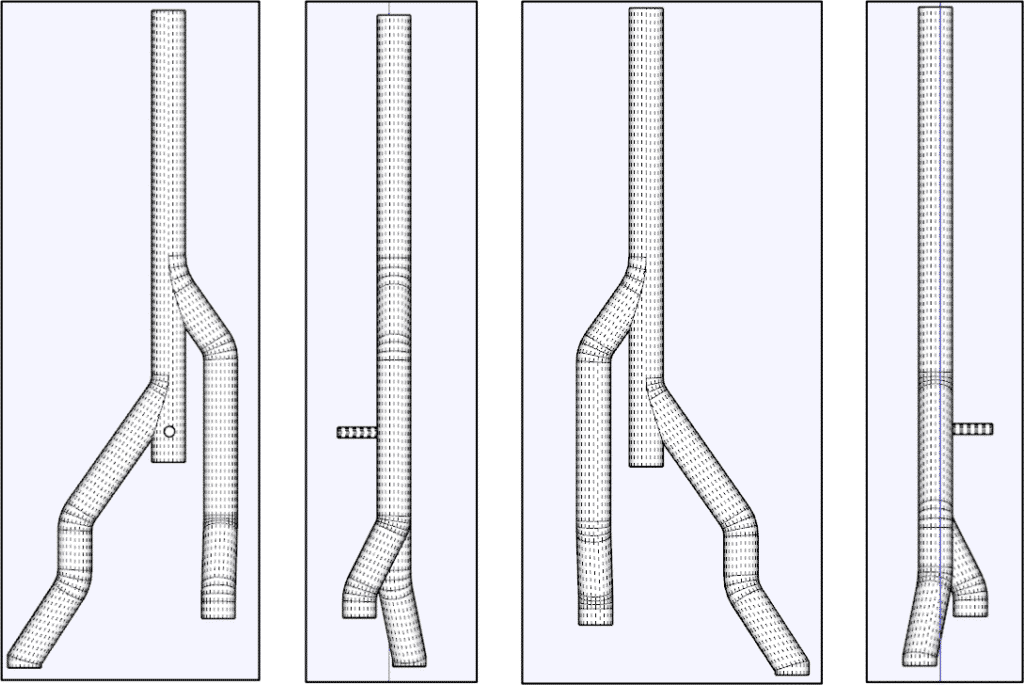

Model 3D

La structure de la toiture doit être renforcée localement pour permettre le passage de la cheminée. Un renfort particulier est prévu, sous la forme d’une poutre diagonale, pour faciliter ce passage. Étant donné les contraintes d’espace sur la toiture, il existe cinq options possibles pour l’emplacement de ce passage. Les positions 1 et 5 sont privilégiées en raison de leur accessibilité et de leur convenance.

Dimensionnement des gaines

Nous avons optimisé les coudes et les connexions pour améliorer l’efficacité de l’écoulement. Notre approche consiste à limiter chaque coude à un maximum de 3 éléments pour contrôler les coûts de mise en œuvre.

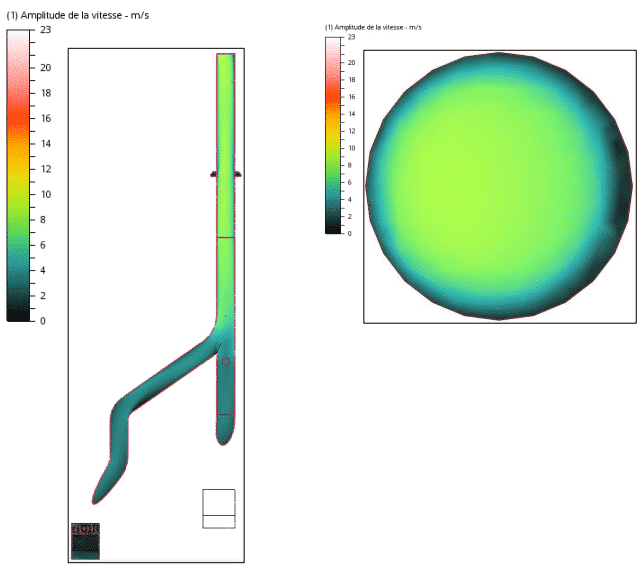

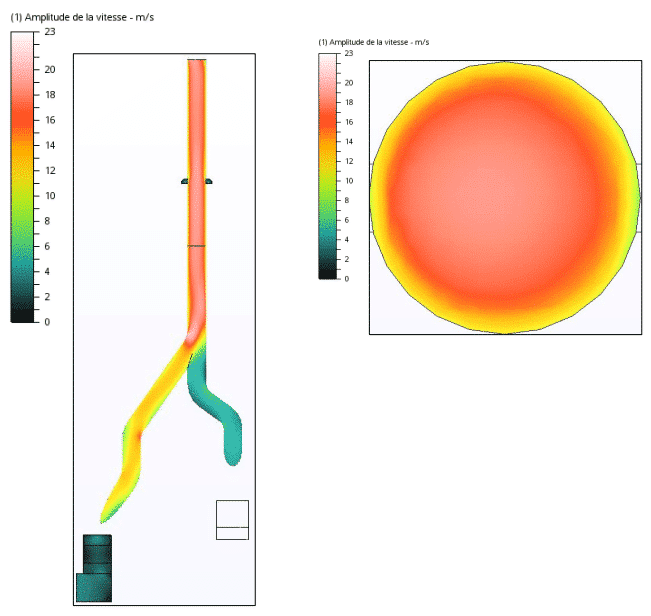

Résultats de la simulation CFD

Nous avons effectué des simulations pour les deux scénarios les plus exigeants, c’est-à-dire le mode de fusion des fours 7 et 8, ainsi que le mode de maintien des fours 7 et 8. L’objectif principal de ces simulations était d’évaluer les vitesses d’éjection et les débits d’air au niveau des entrées d’air situées au-dessus du point de mesure.

Évaluation des performances des entrées d'air pour la fusion et le maintien des fours 7 et 8 : simulations et analyses détaillées

Nous avons effectué des simulations pour les deux scénarios les plus exigeants, c’est-à-dire le mode de fusion des fours 7 et 8, ainsi que le mode de maintien des fours 7 et 8. L’objectif principal de ces simulations était d’évaluer les vitesses d’éjection et les débits d’air au niveau des entrées d’air situées au-dessus du point de mesure. Des simulations ont été réalisées pour évaluer les performances des entrées d’air au-dessus du point de mesure dans deux scénarios : la fusion des fours 7 et 8, ainsi que le maintien des fours 7 et 8. Les dimensions des entrées d’air étaient similaires à celles des cheminées des fours 1 à 6. Pour la première cheminée, les simulations ont montré que les entrées d’air avaient un impact limité sur l’écoulement, avec des débits entrants bien en deçà de l’objectif fixé. Néanmoins, les vitesses à la sortie de la cheminée restaient conformes aux objectifs. En ce qui concerne la deuxième cheminée, les pertes de charge causées par les coudes abrupts dans la gaine du four 8 ont eu un impact négatif sur le tirage. Cela a réduit l’apport d’air extérieur, et dans le cas de la fusion des fours 7-8, inversé le sens de l’écoulement. Cependant, la différence de répartition de la température entre les deux cheminées est demeurée minime.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Découvrir d'autres projets

Dimensionnement – Cheminée – Laboratoire

Dimensionnement d’une cheminée industrielle – Four

Amélioration procédé traitement COV

Stratification d’un ballon de stockage thermique

Groupes Electrogènes – GE1

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four