Accueil » Industries » Hall de production » Amélioration du confort thermique – Aciérie

Amélioration du confort thermique – Aciérie

Confort des Opérateurs Renforcé : Étude Thermoaéraulique chez Höganäs Belgium

EOLIOS a réalisé un audit thermo aéraulique du site de Höganäs Belgium.

Amélioration du confort thermique - Aciérie

Année

2023

Client

Höganäs Belgium

Localisation

Ath - Belgique

Typologie

Aciérie

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Vous avez besoin d'une expertise ?

Amélioration de la Dissipation de Chaleur chez Höganäs Belgium : Audit par EOLIOS

EOLIOS a mené un audit thermo aéraulique sur le site de Höganäs Belgium, une entreprise spécialisée dans la métallurgie des poudres hautement alliées. L’objectif principal de cette étude était d’abaisser les températures et d’améliorer la dissipation de la chaleur, en mettant un accent particulier sur le hall de fusion, où les deux fours sont situés.

Cette initiative visait à accroître le confort des opérateurs tout au long du processus de production. Le défi central du projet était de maîtriser les phénomènes thermo aérauliques spécifiques liés aux différentes étapes de fabrication à des températures extrêmement élevées.

Audit effectué sur le site

Repérage des points d'entrée d'air.

Cet audit étudie la ventilation et les ouvertures pour identifier les premières améliorations possibles.

Deux grandes portes à chaque extrémité du bâtiment restent généralement ouvertes au rez-de-chaussée, laissant l’air pénétrer. Une autre porte, menant au hall de stockage, est souvent ouverte, permettant à l’air de sortir de la zone d’étude. Toutes les portes de l’usine fonctionnent comme des entrées d’air, provoquant une importante infiltration d’air frais lorsqu’elles sont ouvertes, ce qui peut causer de l’inconfort en hiver.

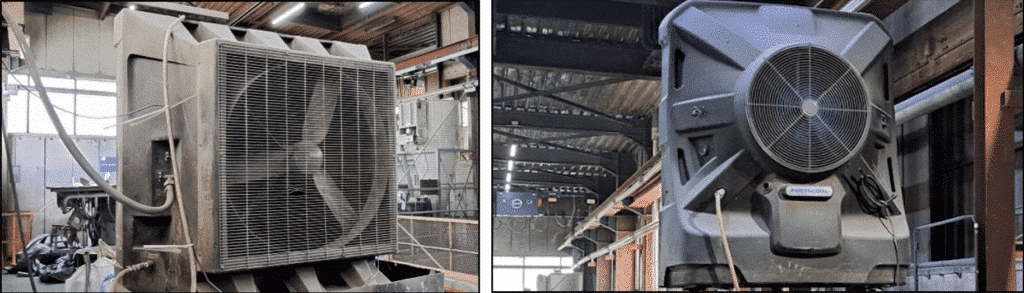

Des entrées d’air sont également présentes à l’étage supérieur du bâtiment, et pour améliorer le confort des techniciens travaillant à proximité des fours, plusieurs ventilateurs ont été installés au premier étage.

Les fours génèrent une importante quantité de chaleur qui s’élève vers le toit. Pour abaisser la température à l’étage du bâtiment, des ventilateurs sont placés sur le toit, facilitant l’évacuation de la chaleur vers l’extérieur.

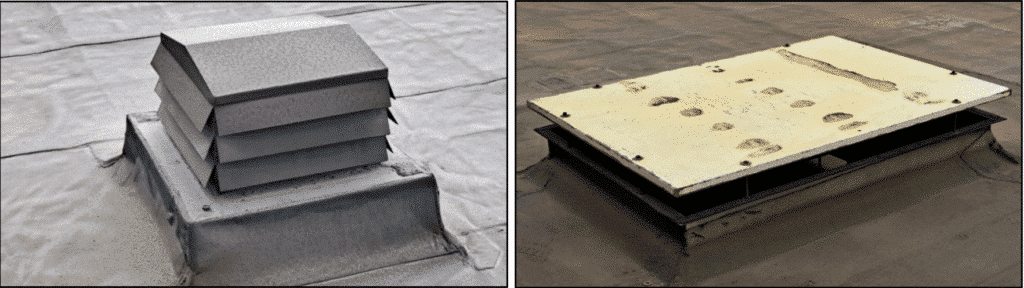

Le toit est équipé de divers dispositifs d’extraction d’air naturel.

Essais fumigène réalisés

Un test fumigène dans un bâtiment industriel est une méthode utilisée pour évaluer le confort thermique et la qualité de l’air à l’intérieur du bâtiment.

Pour évaluer le confort thermique, du fumigène est utilisé pour visualiser le mouvement de l’air et les courants d’air à l’intérieur du bâtiment. Cela permet de détecter les zones où il y a des courants d’air excessifs ou des problèmes de circulation de l’air, ce qui peut entraîner des zones de températures inconfortables.

Essai fumigène autour d'un four

En ce qui concerne la qualité de l’air, le test fumigène permet de démontrer les cheminements de l’air à l’intérieur du bâtiment. Il permet de mettre en évidence les infiltrations d’air non désirées, les fuites dans l’enveloppe du bâtiment, les défauts d’étanchéité et les problèmes de ventilation. En visualisant le déplacement du fumigène, il est possible d’identifier les zones où l’air est stagnant, où les contaminants peuvent s’accumuler et où l’aération est insuffisante.

Ces tests permettent aux ingénieurs EOLIOS d’identifier les problèmes potentiels liés au confort thermique et à la qualité de l’air, et de prendre les mesures nécessaires pour améliorer les conditions à l’intérieur du bâtiment. Cela peut inclure des ajustements dans le système de chauffage, de ventilation et de climatisation, des réparations pour améliorer l’étanchéité du bâtiment ou encore des modifications dans la configuration de l’espace intérieur pour optimiser la circulation de l’air.

Essai fumigène près d'une entrée d'air

Les tests fumigènes révèlent divers schémas de circulation de l’air dans le bâtiment. À l’étage, l’air se dirige vers l’extérieur par les fenêtres ouvertes, tandis qu’une partie monte vers le toit. À proximité des ventilateurs, l’air chaud est rabattu vers le bas, créant une homogénéisation de la température, bien que provoquant une augmentation de la chaleur dans les parties basses.

Les ventilateurs à proximité des fours génèrent des mouvements d’air, mais ne favorisent pas une meilleure évacuation de la chaleur. Dans certaines zones, un écoulement biflux se produit, avec de l’air chaud montant vers les boucles d’extraction et de l’air plus froid se dirigeant vers les fours. Des phénomènes de stratification thermique se produisent également, séparant les zones d’air chaud et d’air froid.

Etude caméra thermique du site

Cette section a pour but de mettre en évidence les principales sources des phénomènes thermiques et les zones plus ou moins denses en chaleur. Les analyses à la caméra thermique servent à établir une représentation des zones chaudes et froides en vue d’appuyer les études numériques.

Caméra thermique autour d'un four de 5 tonnes

Caméra thermique d'un four en fusion

Simulation CFD

Qu'est ce que la simulation CFD ?

La Mécanique des Fluides Numériques (MFN), ou Computational Fluid Dynamics (CFD) en anglais, est une approche numérique pour analyser les écoulements de fluides dans un environnement donné, notamment dans la conception de bâtiments. Elle permet d’obtenir des informations sur les vitesses de l’air, les pressions et les températures à l’intérieur et autour des espaces de construction. Cette méthode utilise des équations aux dérivées partielles pour résoudre numériquement les phénomènes, en prenant en compte les conditions aux limites telles que les effets aérauliques du bâtiment, les gains de chaleur internes et les systèmes de climatisation. Les simulations CFD sont essentielles pour optimiser la ventilation et la climatisation des grands espaces, garantissant un confort optimal.

Les équations aux dérivées partielles nécessitent des conditions limites pour être résolues. Celles-ci sont établies en se basant sur les données de mesure sur site et les informations de la maîtrise d’œuvre. Pour une étude en régime stationnaire dans un espace ouvert vers l’extérieur, il faut définir les caractéristiques des parois (matériau, propriétés physiques, viscosité, température) ainsi que celles des surfaces exposées à l’extérieur (sens du flux, vitesse, pression, température, coefficients de surface). Il est crucial de garantir la stabilité du calcul lors de la définition de ces conditions, car la résolution des équations se fait de manière itérative pour se rapprocher de la solution.

Le solveur du code utilisé résout de manière approchée les équations en chaque nœud du maillage, en respectant les principes fondamentaux de la physique (conservation de masse et d’énergie). Il utilise le modèle de turbulence k-epsilon standard, qui résout pour deux variables : l’énergie cinétique turbulente et le taux de dissipation d’énergie cinétique. Ce modèle est largement utilisé dans les applications industrielles et en CVC en raison de sa bonne vitesse de convergence et de ses exigences de mémoire acceptables. Pour les études thermoaérauliques, l’effet des échanges radiatifs entre les parois, la conduction thermique, le tirage thermique et la pesanteur sont pris en compte. Les études sont effectuées sur l’ensemble du bâtiment sans établir de coupe de symétrie.

Modèle 3D du site

Dans le cadre de l’étude CFD, l’intégralité du bâtiment a été modélisée afin de prendre en compte les différents masques aérauliques créés par les différents modules du site.

Les fours et la configuration interne du bâtiment de fusion ont été modélisés à partir des données du site, tout comme les ventilateurs et les ouvertures affectant les mouvements d’air. L’objectif est d’obtenir une représentation précise des mouvements d’air complexes propres à ces locaux.

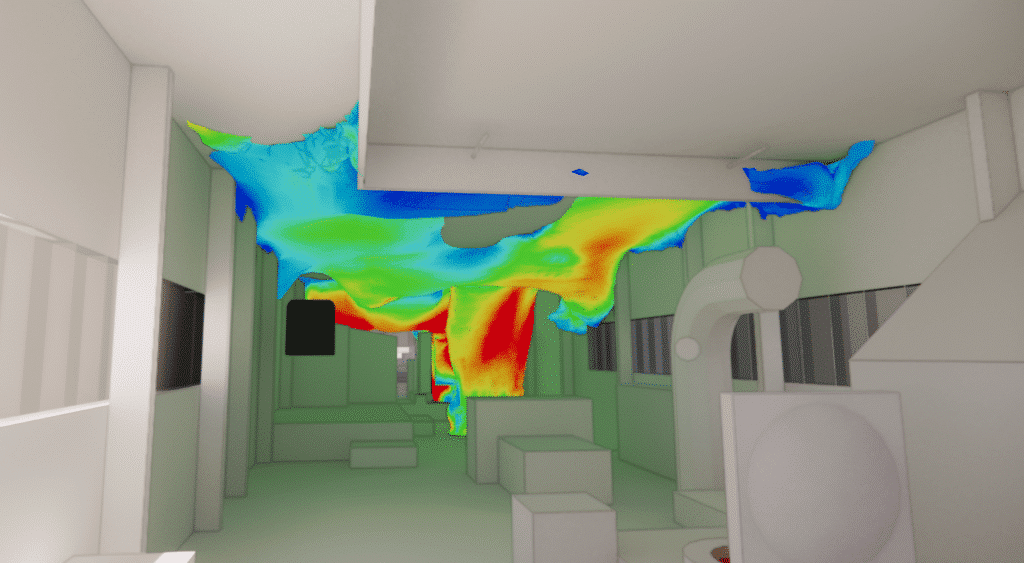

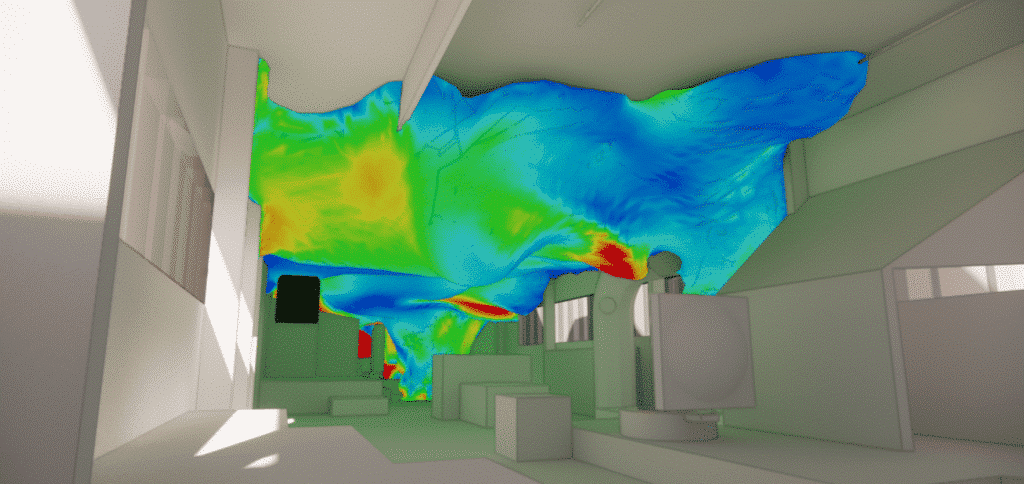

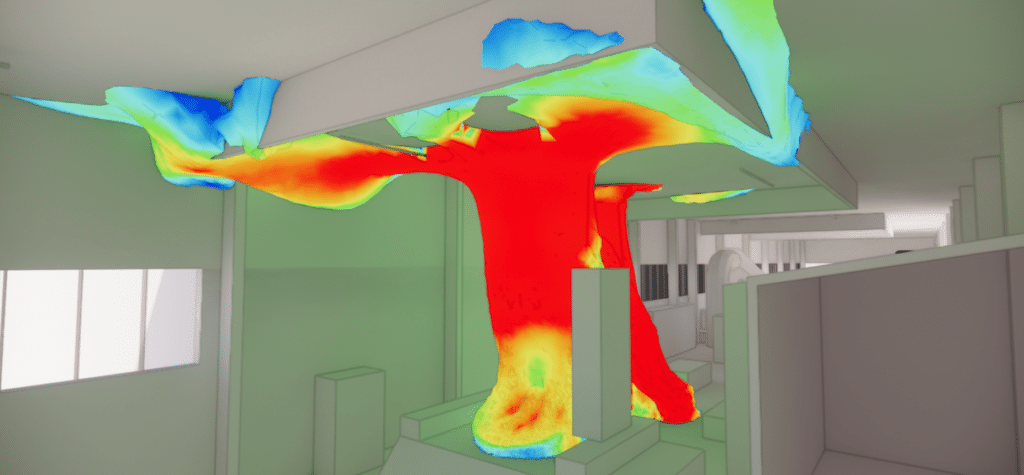

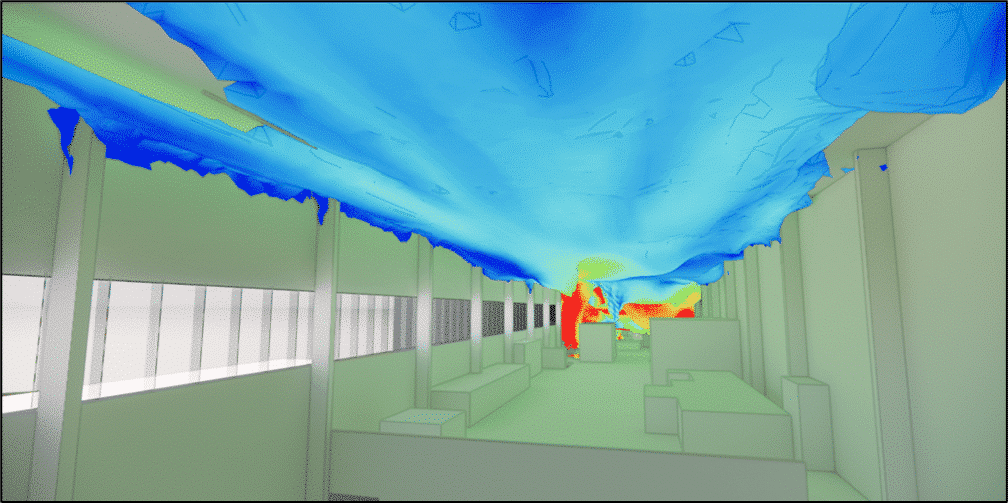

Résultats de la simulation

L’objectif des études était de mettre en évidence les phénomènes thermiques présents sur le site en utilisant deux scénarios distincts : un scénario de base avec des conditions similaires à celles de l’audit et un autre scénario avec des conditions permettant une optimisation de l’extraction des calories.

L’audit a révélé une absence d’élévation thermique au rez-de-chaussée, contrairement au premier étage où les fours et le préchauffage des moules génèrent des températures élevées. Il a également mis en évidence un manque d’extraction d’air sous la toiture, empêchant l’évacuation efficace de la chaleur.

Une étude d’isolation a été réalisée, préconisant une épaisseur d’isolant adéquate. Cependant, la température intérieure dépend davantage des mouvements d’air et des sources de chaleur que de l’isolation.

Le premier scénario a montré des similitudes avec l’audit, révélant des masses d’air séparées en raison d’une extraction insuffisante en toiture.

Le deuxième scénario a implémenté de nouveaux systèmes d’extraction en toiture et arrêté les ventilateurs, améliorant significativement l’extraction de la chaleur, réduisant la diffusion de la chaleur et améliorant la qualité de l’air. Cependant, des zones plus chaudes persistent autour des sources de chaleur, suggérant une possible augmentation du nombre de systèmes d’extraction.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Découvrir d'autres projets

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel

Groupes Electrogènes – GE1