Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Année

2026

Client

NC

Localisation

Allemagne

Typologie

Process Industriel

Vous avez besoin d'une expertise ?

Accueil » Process Industriel » Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

La mission réalisée par EOLIOS ingénierie : expertise en simulation CFD et captation des buées industrielles

Les ingénieurs d’EOLIOS, experts de la maîtrise des flux thermo-aérauliques en milieu industriel

L’expertise d’EOLIOS en simulation CFD (Computational Fluid Dynamics) et en optimisation des systèmes de captation et de ventilation industrielle a été mobilisée pour répondre aux enjeux liés à la gestion des buées saturantes sur une ligne de coulée continue en aciérie. Ces phénomènes, inhérents aux procédés à haute température, représentent des contraintes fortes en matière de sécurité, de conditions de travail et de continuité de production.

EOLIOS s’appuie sur un retour d’expérience reconnu dans l’étude des écoulements complexes en environnement industriel, issu de nombreuses missions de terrain et de simulations CFD appliquées à des installations à forts enjeux opérationnels. Cette expertise permet d’apporter des réponses fiables, pragmatiques et économiquement optimisées, au service d’une prise de décision éclairée.

Captation des buées : un enjeu de sécurité en industrie

Les buées industrielles, une source de risques significative

Les buées industrielles constituent un enjeu pluridisciplinaire majeur, à la croisée des problématiques de sécurité des opérateurs, de confort et de qualité de l’air, mais aussi de continuité des procédés et de durabilité des installations.

Dans un premier temps, la présence de buées, étant chargée en humidité – un élément essentiel à la corrosion électrochimique – provoque des risques de dégradation matérielle de l’industrie. Lorsqu’elle se dépose sur les surfaces métalliques, elle forme un film d’eau qui permet aux réactions chimiques entre le métal et l’oxygène de se produire. Cette attaque est souvent accélérée par la présence d’impuretés dissoutes dans la buée, telles que sels, acides ou poussières, qui augmentent sa conductivité et rendent l’environnement légèrement corrosif. L’exposition répétée à la buée entraîne ainsi des effets cumulatifs : corrosion uniforme, piqûres localisées et dégradation des revêtements ou des joints, ce qui réduit la durabilité et l’intégrité des équipements métalliques.

Cet aspect de dégradation matérielle constitue un risque majeur à l’exploitation de l’industrie. Mais au-delà de cet aspect, la buée présente également un risque pour la sécurité et la santé des ouvriers. L’association de l’humidité et de la chaleur génère des panaches susceptibles de dégrader la visibilité, de perturber les flux d’air et de modifier les conditions thermiques autour des zones de travail et des équipements. Ces phénomènes peuvent accroître les risques d’accidents (visibilité réduite, difficultés de manipulation des équipements) et engendrer des troubles sanitaires (irritations, problèmes respiratoires).

La présence de buées agit ainsi comme un facteur de perturbation global, susceptible de réduire la sécurité, le rendement et la pérennité des infrastructures industrielles.

C’est dans le cadre d’une installation de coulée continue dans une aciérie située dans la région de Brandenburg en Allemagne qu’EOLIOS a été missionée. Dans cette industrie, des dysfonctionnements du système de captation existant provoquaient une accumulation significative de buées sous le plancher du premier étage, conduisant à des arrêts de production réguliers. EOLIOS est ainsi intervenu afin d’analyser en détail le fonctionnement réel du dispositif, d’identifier les causes de ces défauts et de proposer des solutions efficaces et pérennes.

Pourquoi faire appel à la CFD ?

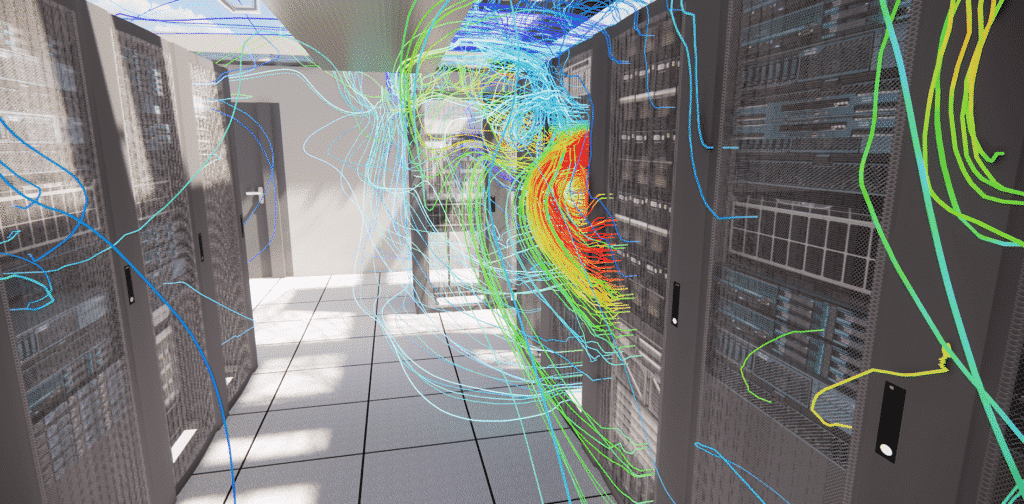

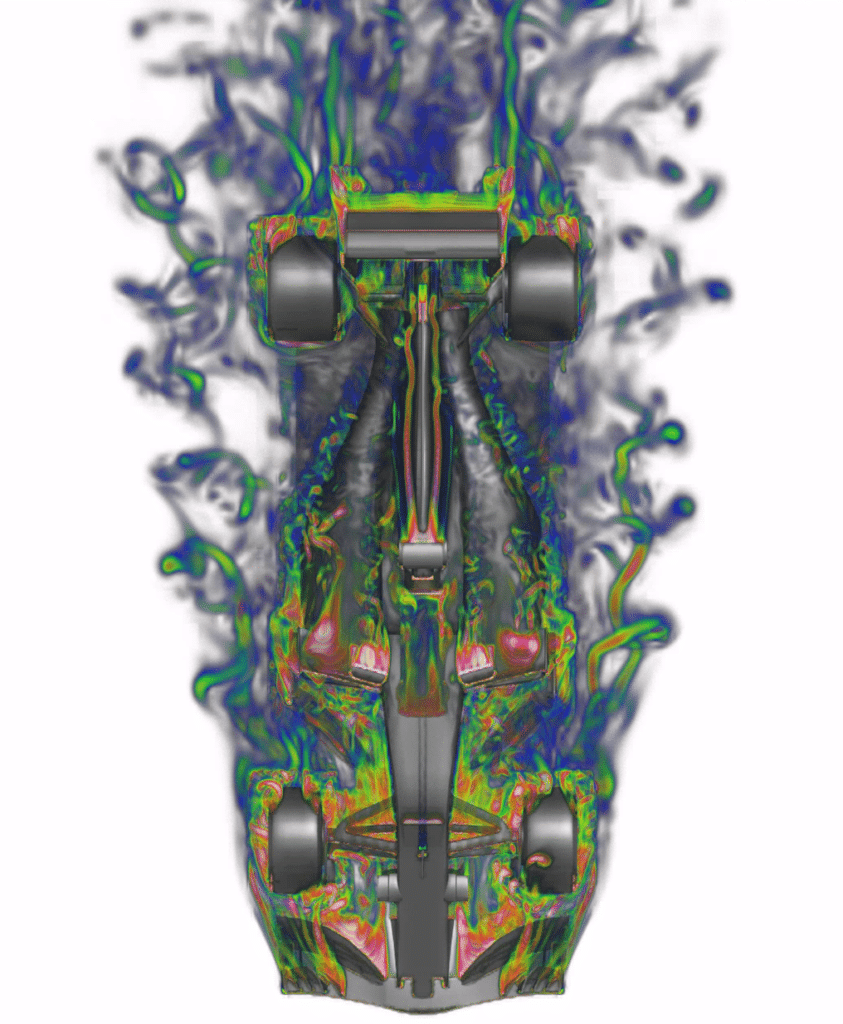

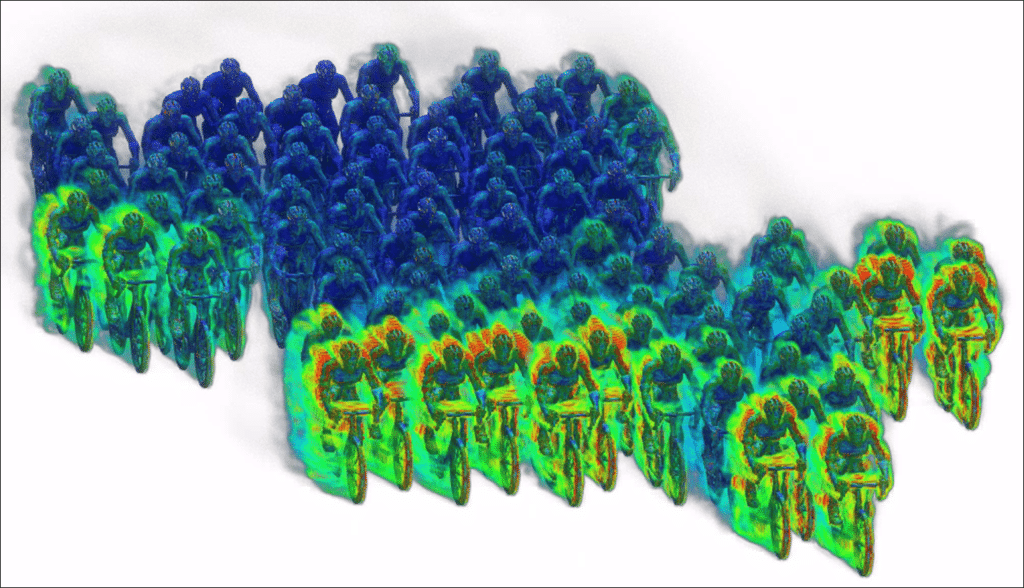

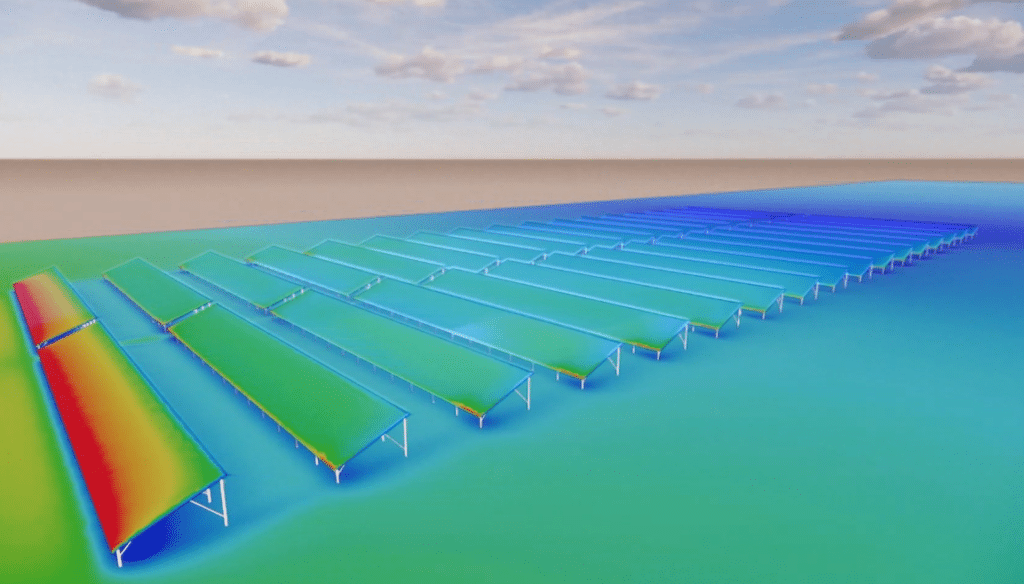

Afin de maîtriser les enjeux liés aux buées industrielles, une approche combinant mesures sur site (via un Audit) et modélisation numérique des écoulements (CFD – Computational Fluid Dynamics) est aujourd’hui privilégiée. La CFD apporte une vision tridimensionnelle et dynamique des écoulements, indispensable pour identifier précisément les zones critiques d’accumulation de chaleur et de vapeur, les recirculations d’air, les déficits de captation à la source et les interactions entre panaches thermiques et systèmes de ventilation. Elle permet ainsi d’évaluer quantitativement l’efficacité des dispositifs existants et d’en comprendre les limites dans des conditions d’exploitation réelles.

L’un des principaux atouts de la CFD réside dans sa capacité à tester virtuellement différents scénarios d’aménagement ou de modification des installations : repositionnement ou dimensionnement des capteurs, ajustement des débits, ajout de déflecteurs, modification des géométries ou des stratégies de ventilation. Cette exploration numérique, rapide et non intrusive, permet de comparer objectivement plusieurs solutions, d’optimiser leur performance avant mise en œuvre et de réduire significativement les risques techniques et financiers associés aux essais sur site.

En outre, la CFD constitue un outil d’aide à la décision particulièrement pertinent pour concilier performance aéraulique et efficacité énergétique. Elle permet d’anticiper les impacts des solutions envisagées sur les consommations d’énergie, les équilibres thermiques du bâtiment et le confort des opérateurs, contribuant ainsi à une conception plus sobre et durable des systèmes de ventilation.

Objectifs de l’étude

L’étude présentée avait pour objectifs principaux de :

- comprendre les phénomènes thermiques et aérauliques à l’origine des fuites de buées,

- analyser le fonctionnement réel du réseau de captation existant,

- évaluer l’efficacité de différentes configurations d’amélioration,

- identifier des solutions techniquement performantes et pertinentes.

Pour cela, une approche combinant audit sur site, analyse des réseaux de gaines et simulation numérique CFD a été mise en œuvre.

Chez EOLIOS, une méthodologie fondée sur l’observation et le réel

Audit thermo-aéraulique sur site

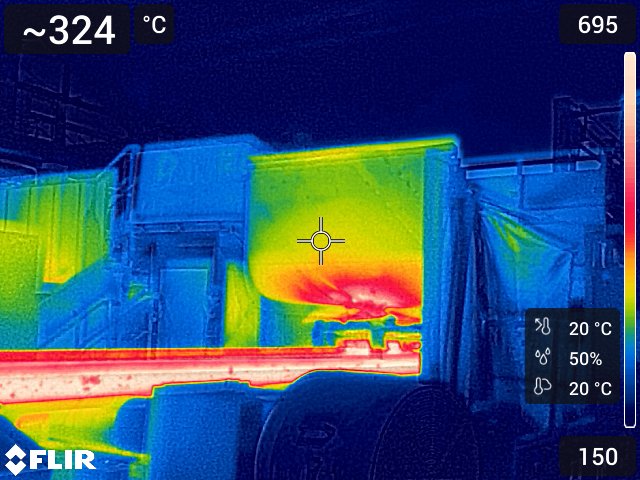

Un audit approfondi a été mené directement sur la ligne de coulée continue afin de caractériser précisément les phénomènes en conditions réelles d’exploitation. Des campagnes de mesures ont été réalisées autour de la machine pour quantifier les vitesses d’air, les températures et l’hygrométrie, permettant de disposer d’un état initial fiable et représentatif. Des essais fumigènes ont également été conduits afin de visualiser de manière qualitative les trajectoires des flux d’air et les chemins de fuite des buées, et ainsi d’identifier les zones d’échappement prioritaires et les dysfonctionnements des dispositifs de captation existants.

Figure - Image caméra thermique – Plaque en sortie de brame

Au-delà de la collecte de données, l’audit sur site constitue une étape clé pour appréhender le fonctionnement réel de l’installation, dans un environnement souvent complexe et évolutif. Il permet de confronter les schémas théoriques et les plans existants à la réalité du terrain, d’intégrer les effets des pratiques d’exploitation, des contraintes d’accès, des situations transitoires et des conditions météorologiques, autant d’éléments rarement entièrement documentés. Cette connaissance fine du site est indispensable pour interpréter correctement les phénomènes observés et éviter des hypothèses de modélisation simplificatrices ou éloignées de la réalité.

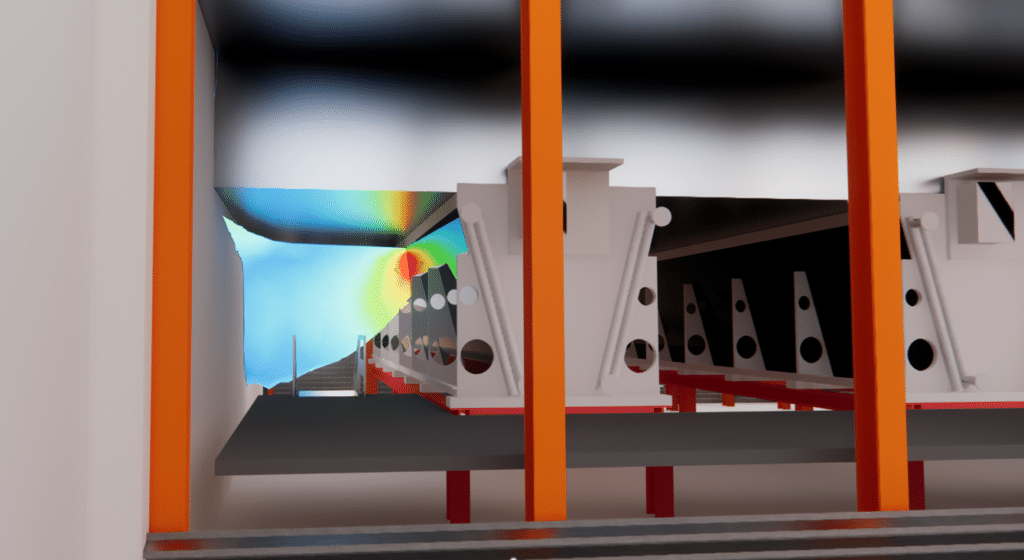

Figure - Panache de buées générées par la machine

Les observations de terrain issues de l’audit ont ainsi constitué une base essentielle pour alimenter, calibrer et valider le modèle numérique CFD. Elles garantissent la cohérence entre la simulation et le comportement réel du système, renforçant la fiabilité des résultats et la pertinence des solutions proposées. L’audit sur site apparaît donc comme un préalable incontournable à toute démarche d’analyse et d’optimisation durable des problématiques de buées industrielles

Une modélisation 3D représentative de l’existant

La modélisation CFD 3D repose sur un socle géométrique rigoureux, élaboré à partir des plans existants complétés par des relevés et observations réalisés lors de l’audit sur site. Cette étape est déterminante, car la qualité et la représentativité du modèle conditionnent directement la pertinence des résultats obtenus. L’objectif est de reproduire de façon réaliste les chemins d’air, les voies d’aspiration, les réseaux de gaines et leurs interfaces avec les zones de génération des buées, afin de refléter au mieux le fonctionnement réel de l’installation.

Sur la base des données collectées et des documents fournis, EOLIOS a ainsi développé un modèle CFD 3D détaillé intégrant la géométrie de la machine étudiée, son environnement proche et l’ensemble des équipements influençant l’aéraulique du site. Cela inclut notamment les systèmes de ventilation, les sources de chaleur, les machines voisines et tous les éléments faisant obstacle ou guidant les écoulements, tels que les masques aérauliques, écrans ou structures métalliques.

Le niveau de détail géométrique est choisi avec soin afin de représenter fidèlement les éléments ayant une influence significative sur les champs de vitesse, de température et de concentration de vapeur, tout en rationalisant les détails secondaires dont l’impact sur les écoulements est négligeable. Cet équilibre entre précision et simplification permet de maîtriser les temps de calcul, d’assurer la robustesse numérique des simulations et de garantir des résultats exploitables pour l’analyse des phénomènes et l’aide à la décision.

Ainsi, un modèle CFD fidèle constitue une étape clé pour comprendre les mécanismes réels de dispersion et de captation des buées, évaluer de manière fiable les performances des dispositifs existants et explorer des solutions d’amélioration dans des conditions représentatives de l’exploitation industrielle.

Calibration du modèle aux phénomènes réels observés

En pratique, la démarche CFD s’inscrit dans un processus itératif structuré en plusieurs étapes successives : la construction du modèle géométrique, la définition des conditions aux limites et des propriétés, la résolution numérique, puis l’analyse détaillée des champs d’écoulement, de température et d’humidité. Ce cycle est complété par une phase de calibration à partir des mesures terrain, avant d’engager des itérations dédiées à l’étude de configurations d’amélioration.

La phase de calibration constitue une étape clé de la démarche, car elle garantit la cohérence entre les résultats de simulation et le comportement réel du système. Son objectif est d’ajuster les conditions aux limites et les hypothèses de modélisation afin d’obtenir une adéquation satisfaisante entre les grandeurs calculées et les mesures relevées in situ lors de l’audit, ainsi que les données fournies par la maîtrise d’œuvre.

Cette calibration repose sur l’élaboration d’un modèle numérique reproduisant fidèlement les principaux phénomènes physiques en jeu, notamment l’écoulement de l’air, les transferts thermiques et l’évolution de l’humidité dans le volume étudié. Le modèle intègre à la fois les sources internes liées aux procédés et aux équipements, ainsi que les échanges avec l’environnement extérieur, en prenant en compte des paramètres clés tels que les débits d’aspiration, les températures de surface des éléments, les conditions météorologiques et les mécanismes de génération de vapeur.

Une fois le modèle calibré et validé, il peut être utilisé comme un outil prédictif fiable pour étudier l’impact de différentes modifications (évolution des débits, géométries, dispositifs de captation ou de ventilation) et analyser les nouvelles dynamiques d’écoulement au sein du système, en appui à la prise de décision technique.

Caractérisation des pertes de charges des réseaux de gaines

L’analyse des pertes de charge au sein des réseaux de gaines d’aspiration constitue une étape fondamentale pour la détermination fiable des débits effectivement disponibles aux points de captation. Dans des installations industrielles complexes, les pertes de charge totales résultent de la combinaison des pertes linéaires liées aux longueurs de conduits et des pertes singulières induites par les changements de section, coudes, tés, piquages, organes de réglage, ainsi que par l’état d’encrassement des parois internes. Ces effets cumulés peuvent conduire à des pertes de charge nettement supérieures aux hypothèses de conception initiales ou aux valeurs nominales utilisées lors de l’exploitation.

Une caractérisation détaillée du réseau permet de confronter les courbes théoriques des ventilateurs aux conditions réelles de fonctionnement, d’identifier les déséquilibres de répartition des débits entre les différentes branches et de quantifier les écarts entre les débits de captation attendus et les débits réellement atteignables. Cette démarche est indispensable pour établir un bilan aéraulique cohérent, évaluer les marges de fonctionnement des équipements de ventilation et mettre en évidence les limitations structurelles du réseau existant.

Dans le cadre des simulations CFD, cette analyse permet de définir des conditions aux limites réalistes et physiquement représentatives, en adéquation avec les capacités effectives d’aspiration du système. Elle constitue ainsi un prérequis essentiel pour assurer la validité des résultats numériques, interpréter correctement les phénomènes observés et fonder les recommandations techniques sur une évaluation rigoureuse et quantitative des performances du réseau d’aspiration.

Etude de l’aéraulique autour d’une machine génératrice de vapeurs saturantes

Une problématique lié à l’origine des flux aspirés

L’étude a mis en évidence que l’efficacité d’un système de captation ne se limite pas au seul débit d’aspiration disponible, mais dépend également de la dynamique des flux d’air et de leur origine. Dans certaines configurations, une part significative de l’air aspiré peut provenir de zones périphériques ou non critiques. Cet apport d’air externe, faiblement chargé en buée ou en polluants, réduit l’efficacité globale de captation en mobilisant une partie de la capacité d’aspiration sans contribuer à l’élimination des émissions provenant des zones réellement concernées.

Ces résultats soulignent l’importance d’une conception et d’un dimensionnement précis des systèmes de captation, intégrant non seulement les débits mais également la circulation effective de l’air dans l’environnement de production. Une maîtrise ciblée des flux permet de concentrer l’aspiration sur les zones génératrices de buées, d’améliorer la performance globale du dispositif et de limiter les pertes énergétiques, tout en garantissant des conditions de travail sûres et optimisées pour les opérateurs.

Comportement des buées dans les cabines et dans la halle

Au niveau de la cabine des buées, les simulations révèlent que la dépression générée est relativement faible. En conséquence, une partie des buées produites au contact des brames chaudes s’échappe entre les segments, formant des panaches ascendants qui s’accumulent sous le plancher du premier étage.

L’air chargé en buées est alors contraint de circuler en contournant le plancher, tout en s’engouffrant dans les ouvertures telles que les escaliers et les passages de gaines. Ce cheminement explique la stagnation significative observée sous la plateforme et la présence de buées visibles dans des zones éloignées de leur source initiale.

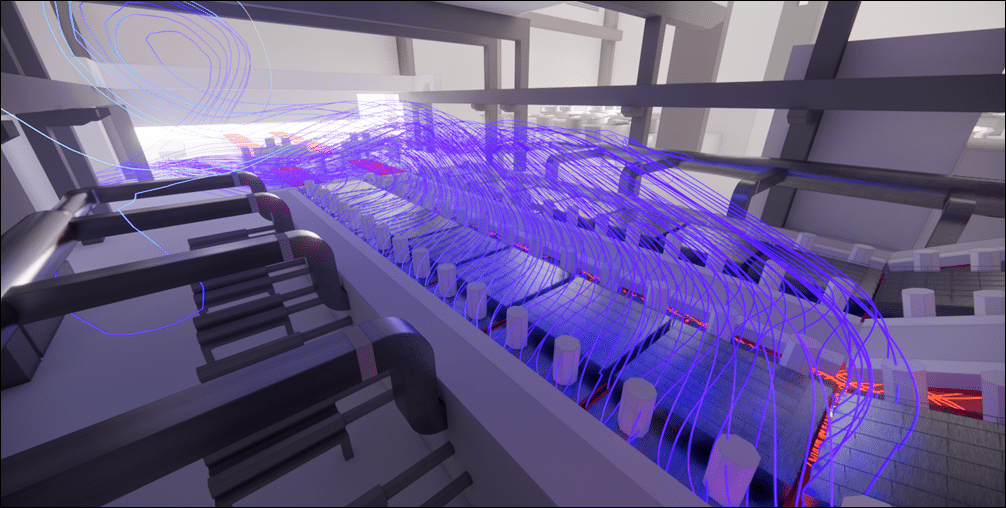

Les résultats issus des simulations CFD reproduisent fidèlement ces phénomènes, tant en termes de vitesses d’air que de stratification thermique et de distribution de l’humidité, confirmant ainsi la pertinence et la fiabilité de la modélisation pour analyser les flux et guider l’optimisation des systèmes de captation.

Evaluation des solutions d’amélioration pérennes et fiables

Impact d’améliorations structurelles simples

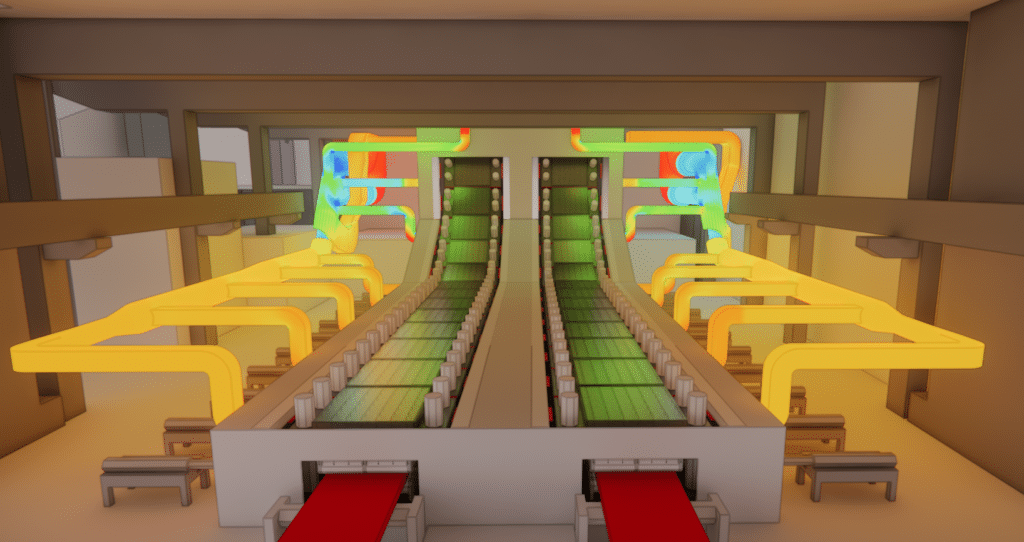

Suite aux première simulations, plusieurs améliorations structurelles simples et ne nécessitant aucune modification du système de captation de buées ont pu être proposées. Ces dernières ayant pour but de diminuer les sortie de buées dans le hall et par conséquent d’améliorer la captation de buées de la machine. Plusieurs effets bénéfiques en sont ressortis :

Tout d’abord une augmentation de la dépression dans les cabines est constatée. Le renforcement de la dépression permet d’améliorer l’efficacité de la captation des buées à la source en favorisant l’aspiration des flux chargés en vapeur avant leur dispersion dans le hall. Cette action contribue à limiter les fuites vers les zones adjacentes, à réduire les accumulations sous les planchers et à améliorer la visibilité et les conditions de travail des opérateurs. Elle doit toutefois être dimensionnée avec soin afin d’assurer un équilibre aéraulique optimal et d’éviter des impacts indésirables sur le confort, la stabilité des écoulements ou les consommations énergétiques.

Figure – Plan de pression dans la cabine des buées – Avant/Après

Cette dépression est accompagnée d’une inversion de la tendance aéraulique au-dessus des cabine des buées. Le passage de veines d’air chaud ascendantes à des veines d’air frais descendantes permet de contrer la remontée naturelle des buées et de contenir leur dispersion vers les niveaux supérieurs. Cette inversion aéraulique favorise le rabattement des flux chargés en vapeur vers les zones de captation, améliore la maîtrise des panaches thermiques et contribue à stabiliser les conditions d’écoulement autour de la cabine. Elle participe ainsi à une amélioration notable de la visibilité, du confort thermique et de la sécurité dans les zones de travail adjacentes.

Figures – Lignes de courant colorées par température – Avant / Après

En somme, ces deux éléments permettent à l’essentiel des débits de vapeur diffusés dans la halle d’être capté par le système d’aspiration. La cabine est alors en mesure d’intercepter la majorité des buées avant leur dispersion dans l’environnement. Ceci a pour effet d’améliorer significativement l’efficacité globale du système, de limiter les fuites vers les zones voisines et de réduire les sollicitations des dispositifs de ventilation générale. Cela contribue ainsi à une meilleure maîtrise des panaches de vapeur, à une amélioration durable des conditions de travail et à une réduction des pertes énergétiques associées.

Figure – Humidité relative – Coupe longitudinale - Avant / Après

Figure – Humidité relative – Coupe transversale entre deux segments - Avant /Après

En outre, la meilleure maîtrise des flux de chaleur et de buées permet de limiter l’accumulation d’air chaud sous la toiture. Cette réduction des températures en partie haute contribue à préserver les structures et équipements, à limiter les phénomènes de condensation et de corrosion, et à améliorer le confort thermique global du bâtiment. Elle participe également à une meilleure stabilité aéraulique et peut conduire à une diminution des besoins de ventilation et des consommations énergétiques associées.

Figure – Température – Coupe transversale entre deux segments – Avant/Après

Malgré ces améliorations, un léger échappement de buées demeure au niveau de la partie verticale de la coulée. Celui-ci reste toutefois limité et ne remet pas en cause l’efficacité globale du dispositif, les flux résiduels étant rapidement dilués et n’entraînant pas de dégradation significative des conditions d’exploitation ou de sécurité.

Bénéfice d’améliorations plus complexes

Une configuration plus avancée, combinant des améliorations structurelles simples à l’ajout de nouveaux dispositifs de captation, a également été étudiée. Cette solution permet une maîtrise quasi totale des buées, y compris sur la partie verticale de la coulée, avec une efficacité globale proche de 100 %. Elle apporte un niveau de performance maximal et une forte robustesse face aux variations de fonctionnement, en limitant quasiment tout risque d’échappement résiduel.

Toutefois, cette approche doit être mise en perspective avec la solution plus simple précédemment étudiée, qui permettait déjà de réduire très significativement les émissions de buées et d’améliorer nettement les conditions d’exploitation, pour un coût d’investissement et une complexité de mise en œuvre nettement inférieurs. Cette première solution offrait ainsi un compromis particulièrement pertinent entre performance, simplicité et coût, tout en répondant aux principaux enjeux de sécurité et de confort.

L’ajout de dispositifs complémentaires se justifie donc principalement dans une logique de performance maximale ou de forte exigence opérationnelle, lorsque l’objectif est d’éliminer quasiment toute émission résiduelle ou de sécuriser l’installation vis-à-vis de conditions de fonctionnement très variables. Le choix entre ces deux approches relève ainsi d’un arbitrage technico-économique, la solution simple constituant une réponse efficace et optimisée, tandis que la solution renforcée apporte un niveau de maîtrise supérieur au prix d’un investissement et d’une complexité accrus.

Une étude rigoureuse au service d’une décision éclairée

Les résultats de l’étude ont permis d’identifier des solutions à la fois simples, robustes et économiquement optimisées, en mettant l’accent sur la maîtrise des flux d’air et la suppression des entrées parasites avant d’envisager toute augmentation de la puissance des systèmes de ventilation. Cette approche privilégie l’efficacité des interventions, minimise les coûts et améliore immédiatement la performance du dispositif existant.

Parallèlement, des analyses complémentaires ont mis en évidence des solutions plus complexes, offrant une maîtrise encore plus fine des flux et une efficacité maximale, mais nécessitant un investissement plus élevé. Ces options permettent d’atteindre un contrôle quasi total des buées et une optimisation durable des conditions environnementales dans le hall de production.

L’intervention d’EOLIOS a ainsi fourni au maître d’ouvrage une compréhension complète des phénomènes physiques en jeu, des leviers d’action prioritaires et des gains attendus. Cette démarche structurée contribue directement à l’amélioration des conditions de travail, à la fiabilité et à la sécurité de l’exploitation, tout en renforçant la performance globale de l’installation. Elle offre également un outil de décision solide pour choisir entre des solutions immédiates et économiques ou des optimisations plus ambitieuses et durables.

En savoir plus sur ce sujet :

Synthèse vidéo de l'étude

Résumé de l'étude

L’étude menée par EOLIOS a permis de comprendre finement les mécanismes de génération, de dispersion et de captation des buées saturantes au sein d’une installation de coulée continue. En s’appuyant sur une analyse des conditions réelles d’exploitation et sur des simulations CFD représentatives de l’existant, les principaux dysfonctionnements du système de captation ont été identifiés.

Les travaux ont mis en évidence que des améliorations structurelles ciblées, sans augmentation significative des débits d’aspiration, pouvaient déjà conduire à une réduction très importante des échappements de buées et à une amélioration notable des conditions d’exploitation. Des solutions plus avancées ont également été évaluées pour atteindre un niveau de maîtrise maximal, permettant au maître d’ouvrage de disposer d’éléments objectifs pour arbitrer entre performance, simplicité et investissement.

Cette démarche a abouti à des recommandations techniques robustes et adaptées au contexte industriel, contribuant à la sécurité des opérateurs, à la fiabilité des installations et à la performance globale du site.

Synthèse vidéo de la mission