Accueil » Industries » Conception de la Ventilation Naturelle Industrielle » Etude de la ventilation naturelle – Usine Sidérurgique

Etude de la ventilation naturelle – Usine Sidérurgique

Étude thermo-aéraulique d’un site sidérurgique

Dans un environnement industriel soumis à de fortes émissions de chaleur et de polluants, la ventilation naturelle montre ses limites. Grâce à une analyse combinant relevés sur site et simulation CFD, EOLIOS a étudié le comportement réel des flux d’air et proposé des solutions concrètes pour optimiser la ventilation, améliorer le confort thermique et renforcer la qualité de l’air dans les zones de production.

Etude de la ventilation naturelle - Usine Sidérurgique

Année

2025

Client

NC

Localisation

Allemagne

Typologie

Industrie

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Dossier technique :

Notre expertise :

Vous avez besoin d'une expertise ?

Un défi industriel : Maîtriser les flux et la dissipation thermique

Un site industriel sous haute contrainte

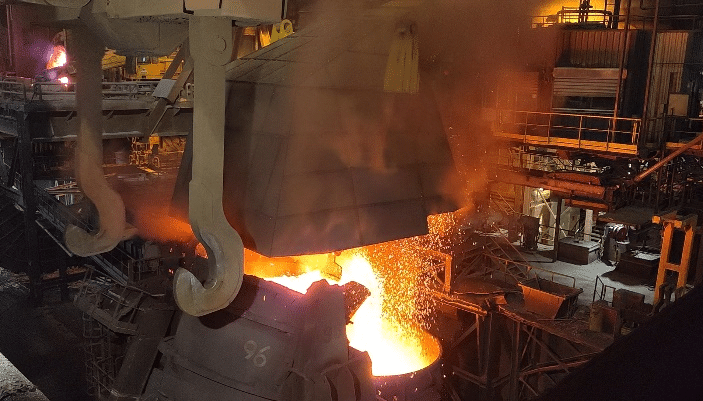

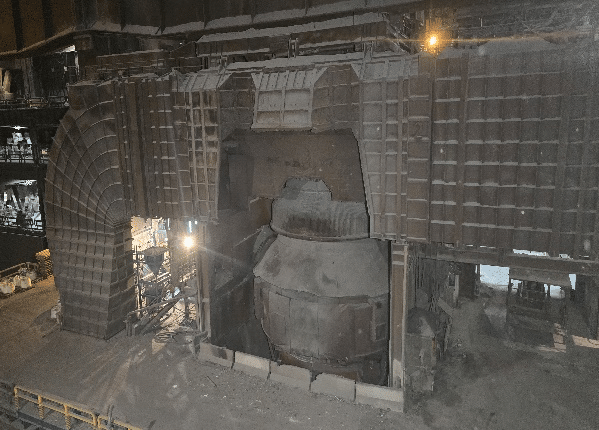

Au cœur d’un site sidérurgique fonctionnant 24h/24, et soumis à des températures extrêmes et à des émissions massives de fumées métallurgiques. Dans ce gigantesque hall industriel, la chaleur générée par les convertisseurs, les poches de métal en fusion et la coulée continue impose une gestion rigoureuse des flux aérauliques.

Les procédés de transformation de la fonte en acier génèrent également des émissions importantes de polluants atmosphériques, parmi lesquels on retrouve du monoxyde de carbone (CO), des poussières métalliques fines, ainsi que des composés de manganèse, de chrome, de zinc ou encore de silice cristalline. Ces fumées, souvent invisibles à l’œil nu, sont d’autant plus problématiques qu’elles peuvent se concentrer localement en l’absence d’une extraction efficace. Outre les risques d’exposition chronique pour les opérateurs, ces polluants sont encadrés par des Valeurs Limites d’Exposition Professionnelle (VLEP) strictes, imposant une surveillance rigoureuse de la qualité de l’air. Dans ce contexte, la ventilation joue un rôle crucial pour évacuer rapidement les gaz nocifs et diluer les particules en suspension, afin de préserver un environnement de travail conforme aux exigences sanitaires et réglementaires.

Avec des températures avoisinant les 1 600°C et des volumes d’air en mouvement de plusieurs dizaines de milliers de mètres cubes par heure, l’aération du site repose sur un équilibre complexe entre extraction des fumées et apport d’air neuf. Toute perturbation dans ce système peut impacter la qualité de l’air, la sécurité des opérateurs et l’efficacité énergétique des installations.

Processus de fabrication de l’acier et impacts sur l’environnement aéraulique

La production d’acier s’appuie sur un enchaînement de procédés industriels à forte intensité énergétique, générant d’importants volumes de chaleur, de gaz et de particules. Bien que chaque site sidérurgique possède ses spécificités, le principe général repose sur les étapes suivantes :

Chargement des convertisseurs avec un mélange de fonte liquide (issue du haut fourneau) et de ferrailles recyclées.

Injection d’oxygène pur dans le bain de métal, permettant d’éliminer l’excès de carbone par oxydation, réaction qui dégage une grande quantité de chaleur et de fumées métallurgiques.

Métallurgie secondaire, consistant à ajuster la composition chimique de l’acier par ajout d’éléments d’alliage (chrome, manganèse, nickel…).

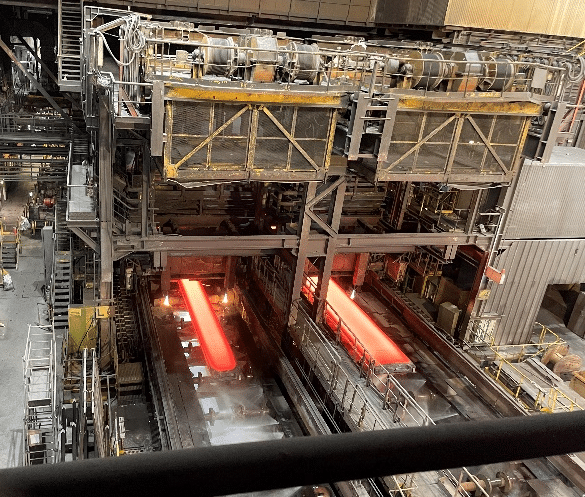

Coulée continue, où l’acier liquide est versé dans des moules et refroidi progressivement à l’eau pour former des brames solides.

Découpe et finition, éventuellement par plasma ou laser, selon les spécifications finales.

Vidéo - Hotte d'aspiration en aciérie

Chaque étape contribue à une production localisée de chaleur et de polluants, souvent concentrés autour des convertisseurs, des zones de transfert de poches, de la coulée continue ou des équipements de décrassage. Les températures de travail peuvent dépasser 1 600°C, générant des flux d’air chaud ascendants, des émanations de gaz (CO, CO₂), des particules fines et des poussières métalliques. Ces phénomènes ont un impact direct sur la stratification thermique, le comportement des flux d’air et la dispersion des polluants.

Comprendre ces mécanismes est essentiel pour dimensionner un système de ventilation adapté, capable de renouveler l’air efficacement, d’évacuer la chaleur excédentaire et de limiter l’exposition des opérateurs.

Qualité de l’air et environnement de travail

Une production génératrice de polluants complexes

Le processus sidérurgique génère une grande variété de polluants atmosphériques, en lien direct avec les hautes températures et les réactions chimiques mises en œuvre dans les convertisseurs et lors des traitements métallurgiques. Les principaux composés émis sont :

Le monoxyde de carbone (CO), issu de l’oxydation du carbone contenu dans la fonte,

Les poussières métalliques fines et ultrafines, composées de fer, de chrome, de manganèse ou de zinc,

Des fumées opaques issues du décrassage, de l’oxydation des brames et des opérations de coulée,

Des gaz chauds à très haute température, perturbant la dynamique de l’air.

Ces substances, parfois invisibles à l’œil nu, peuvent s’accumuler dans les volumes hauts ou se disperser lentement si aucun mécanisme d’extraction efficace n’est mis en place.

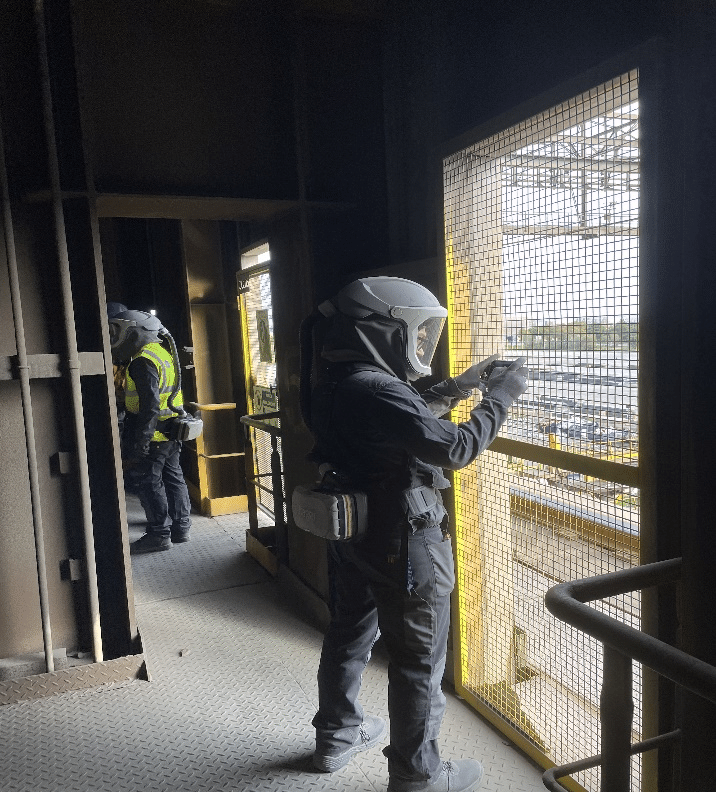

Des seuils réglementaires stricts : les VLEP

La réglementation impose des Valeurs Limites d’Exposition Professionnelle (VLEP) pour encadrer l’exposition aux substances dangereuses. Ces seuils, exprimés en mg/m³ ou ppm, visent à limiter les effets à court et long terme sur la santé (troubles respiratoires, intoxications, maladies chroniques…).

Les composés présents dans les fumées, comme le CO ou les particules métalliques, sont strictement réglementés. Le dépassement de ces seuils impose la mise en œuvre de mesures correctives immédiates, telles que le captage à la source, la ventilation localisée, ou le port de protections individuelles (EPI) adaptées.

Des impacts directs sur la santé des opérateurs

Une exposition chronique à des concentrations trop élevées de polluants peut entraîner des pathologies respiratoires, des troubles neurologiques ou des effets systémiques. Parmi les risques reconnus dans l’industrie sidérurgique :

Les bronchites chroniques et irritations pulmonaires liées aux poussières,

Les intoxications au CO, souvent insidieuses,

Les effets neurotoxiques liés à l’inhalation de manganèse à long terme.

La maîtrise de la qualité de l’air intérieur est donc un enjeu de santé publique et de responsabilité pour l’exploitant.

Mesures et outils d’évaluation : une approche combinée

Lors de l’audit, des mesures ponctuelles ont permis de caractériser les polluants, notamment les particules fines. Certaines zones, comme celles sous toiture ou à proximité des équipements, restent toutefois inaccessibles.

Pour les compléter, EOLIOS a mis en œuvre une modélisation scalaire CFD, reproduisant virtuellement :

La dispersion des polluants gazeux et particulaires,

Les effets de la ventilation sur leur dilution et extraction,

La localisation des zones de concentration critique, selon les types d’émissions et les conditions de fonctionnement.

Cette approche permet d’identifier les secteurs à risque nécessitant des actions correctives ciblées.

Un appui précieux pour la conformité et la stratégie de ventilation

L’ensemble des données collectées, enrichies par la simulation CFD, constitue un socle solide pour accompagner les démarches réglementaires, notamment :

La rédaction ou mise à jour du dossier ICPE,

L’adaptation du site aux exigences de la directive CMR,

La définition d’un plan de prévention pour les opérateurs exposés,

Le dimensionnement des systèmes de ventilation, qu’ils soient naturels, mécaniques ou hybrides.

En apportant des résultats mesurables et comparables, cette démarche permet de prendre des décisions éclairées, conformes à la réglementation comme aux contraintes d’exploitation industrielle.

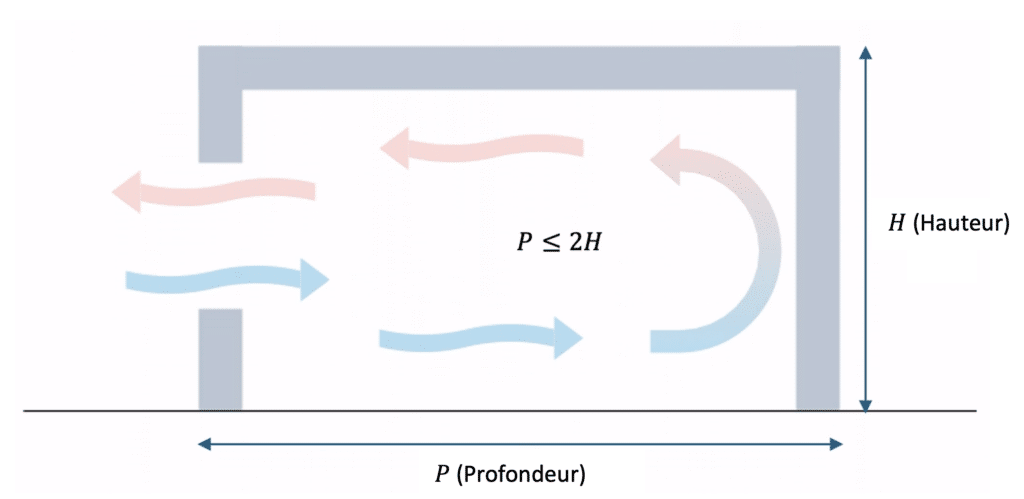

Ventilation naturelle : un défi permanent

Contrairement à d’autres environnements industriels où des systèmes de ventilation mécanique contrôlée assurent le renouvellement de l’air, ce site s’appuie principalement sur une ventilation naturelle. Ce type de ventilation repose sur deux principes physiques fondamentaux : la différence de température entre l’intérieur et l’extérieur (créant un tirage thermique vertical) et la pression du vent sur les façades du bâtiment.

L’air chaud, plus léger, a naturellement tendance à monter et à s’échapper par les aérateurs en toiture, pendant que l’air frais pénètre par les ouvertures basses. Cette approche passive, sans système motorisé, permet de tirer parti des conditions naturelles pour assurer le renouvellement d’air.

Ce mode de fonctionnement, bien que robuste et économique, soulève plusieurs problématiques majeures dans un contexte industriel intensif :

Inconfort thermique pour les opérateurs : lorsque les débits d’air sont insuffisants, la chaleur s’accumule sous toiture et rayonne dans les zones de travail. Inversement, en cas de vents forts, les vitesses d’air locales peuvent devenir excessives et créer un stress thermique pour le personnel exposé.

Manque de contrôle et complexité de conception : contrairement à une ventilation mécanique, la ventilation naturelle ne permet pas un réglage précis des débits. Sa conception doit anticiper les comportements aérauliques selon les saisons, les vents dominants, la morphologie du bâtiment et les sources internes de chaleur.

Rejets de polluants : fumées de décrassage, poussières métalliques et gaz issus du process nécessitent une extraction efficace. Sans flux structuré, ces polluants peuvent stagner ou être redistribués dans des zones sensibles.

Influence des conditions météorologiques : la performance de la ventilation naturelle dépend fortement de l’environnement extérieur : direction et vitesse du vent, ensoleillement, températures ambiantes…

Dans ce contexte, l’objectif est clair : comprendre comment l’air circule dans l’usine et identifier les leviers d’amélioration pour optimiser la ventilation, réduire l’exposition aux fumées et garantir un environnement de travail plus sûr.

Une ventilation mécanique complémentaire pour capter à la source

Si la ventilation naturelle assure une partie du renouvellement d’air général, elle ne peut à elle seule garantir l’évacuation rapide et localisée des polluants générés au niveau des postes de production.

C’est pourquoi le site s’appuie également sur un système de ventilation mécanique ciblée, conçu pour aspirer les émissions critiques dès leur point d’origine.

Ce principe repose sur l’utilisation de hottes d’aspiration, de capteurs ou de dispositifs de captage positionnés au plus près des sources d’émission : convertisseurs, fours, poches pleines, coulée continue, zones de décrassage… Ces systèmes permettent de capturer les fumées, gaz ou particules avant leur dispersion dans l’environnement de travail, limitant leur propagation dans l’ensemble du hall.

La ventilation mécanique joue ici un rôle complémentaire indispensable, en particulier dans les zones où les concentrations en polluants sont les plus élevées. Elle répond également à une logique réglementaire, puisqu’elle permet de maintenir les concentrations sous les seuils des VLEP (Valeurs Limites d’Exposition Professionnelle).

Cependant, ce type d’installation implique plusieurs contraintes techniques :

Il nécessite un dimensionnement précis des débits d’extraction selon l’intensité des émissions,

Son efficacité dépend fortement de la configuration des équipements et de la proximité des capteurs,

Il engendre une consommation énergétique non négligeable, d’où l’intérêt de l’associer intelligemment à la ventilation naturelle pour concevoir un système hybride équilibré, à la fois performant et économe.

L’étude menée par EOLIOS prend en compte cette double approche – naturelle et mécanique – pour proposer des optimisations globales respectant les contraintes industrielles, énergétiques et sanitaires du site.

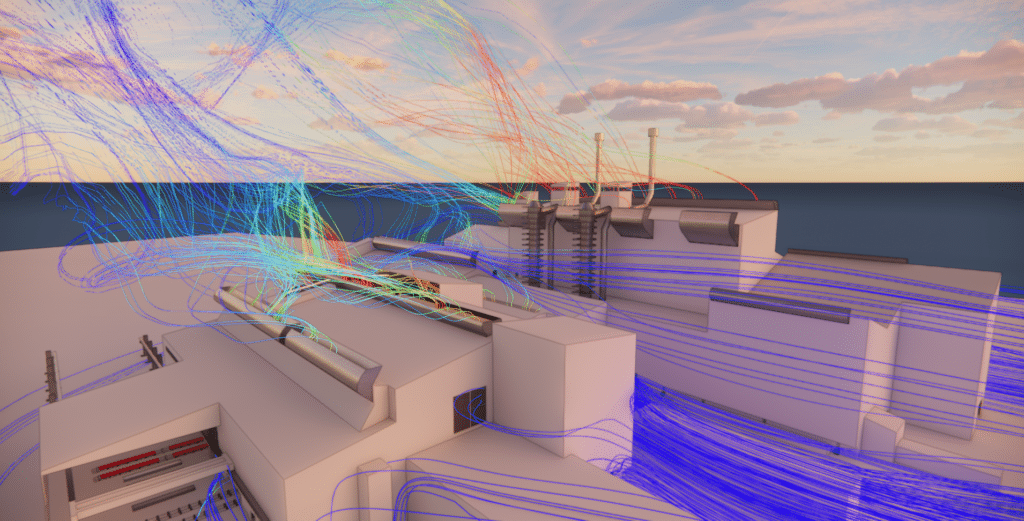

Une étude au service de la performance aéraulique

Pour répondre à ces enjeux, EOLIOS a mené une étude thermo-aéraulique complète, associant relevés sur site et simulations numériques CFD. Cette analyse a permis de :

Cartographier les flux d’air à l’intérieur du hall pour comprendre les mouvements des masses d’air chaud et des polluants,

Identifier les points d’entrée et de sortie d’air, ainsi que les zones de stagnation des fumées,

Évaluer l’efficacité des aérateurs statiques et des ventelles, afin de garantir un renouvellement d’air optimal.

Grâce à cette approche, EOLIOS propose des solutions concrètes pour améliorer la ventilation naturelle du site, en s’appuyant sur la puissance des simulations numériques et son expertise en ingénierie aéraulique.

Immersion sur le site : L’audit aéraulique en conditions réelles

Comprendre les flux d’air pour mieux les maîtriser

Avant d’envisager toute optimisation, il est essentiel de comprendre précisément comment l’air circule au sein du site. Pour cela, EOLIOS a déployé une méthodologie rigoureuse d’audit aéraulique, combinant relevés sur site et modélisation numérique. Pendant plusieurs jours, les ingénieurs ont analysé le comportement des masses d’air et les interactions entre la ventilation naturelle et les émissions industrielles.

L’objectif de l’audit est d’obtenir une vision complète et détaillée des mouvements d’air, afin d’identifier les axes d’amélioration pour la ventilation et le renouvellement d’air.

Méthodologie d’analyse : relever, tester, observer

Relevés de températures et de vitesses d’air

L’équipe EOLIOS a effectué une campagne de mesures détaillée à différents points stratégiques du site. À l’aide d’un anémomètre étalonné, les vitesses d’air ont été relevées aux points d’entrée et de sortie du bâtiment, ainsi qu’au sein des halls de production. Ces données ont permis de quantifier les flux aérauliques et d’évaluer l’intensité du renouvellement d’air naturel.

En parallèle, des relevés de température de l’air ont été réalisés à différentes hauteurs. Ces mesures ont mis en évidence une stratification thermique marquée, typique des environnements à forte production de chaleur : l’air chaud s’accumule en hauteur tandis que l’air plus frais reste au sol. Ces gradients verticaux traduisent un mouvement lent des masses d’air chaudes, qui montent naturellement mais restent parfois piégées sous toiture en l’absence de tirage efficace.

Cette analyse fine a permis d’identifier les zones d’inconfort thermique et les secteurs mal ventilés, où l’extraction naturelle est insuffisante.

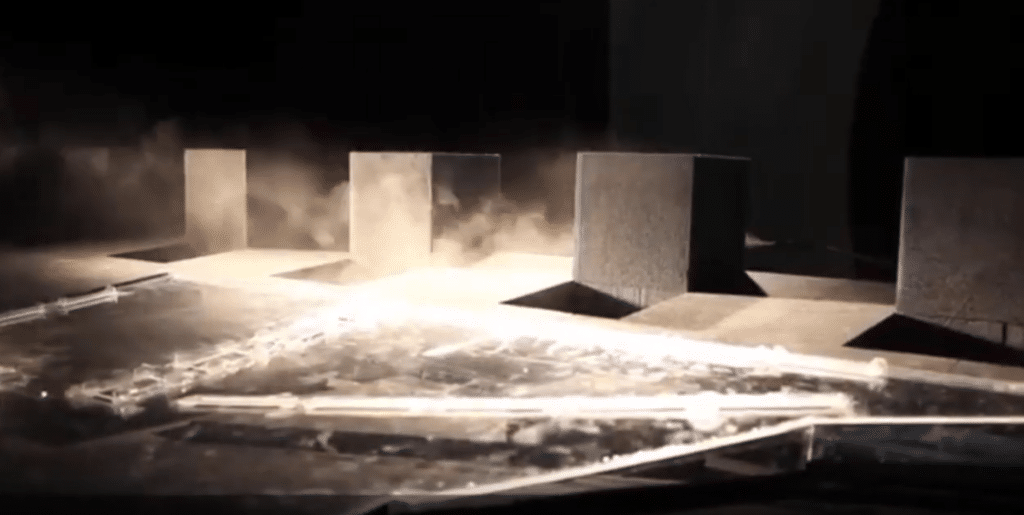

Tests fumigènes : visualiser l’invisible

Parmi les outils les plus parlants figure l’utilisation de tests fumigènes, qui permettent de visualiser en temps réel la direction et la vitesse des écoulements d’air.

EOLIOS a utilisé une machine à fumée froide, adaptée aux environnements industriels. En diffusant une fumée fine et légère dans différentes zones, il a été possible de tracer le cheminement de l’air, repérer les zones de stagnation ou de recirculation, et identifier les courants dominants.

Les résultats ont révélé plusieurs phénomènes notables :

Une circulation très dynamique autour des convertisseurs, poches pleines et zones de coulée, où le tirage thermique est puissant,

Des accumulations de fumées sous toiture, indiquant des aérateurs sous-dimensionnés ou mal répartis,

Une forte influence des conditions extérieures, notamment de la direction et de l’intensité du vent.

Vidéo - Essais fumigènes dans l'aciérie

Ces observations visuelles ont constitué une base précieuse pour la modélisation CFD, permettant de valider les hypothèses et d’ajuster les paramètres de simulation.

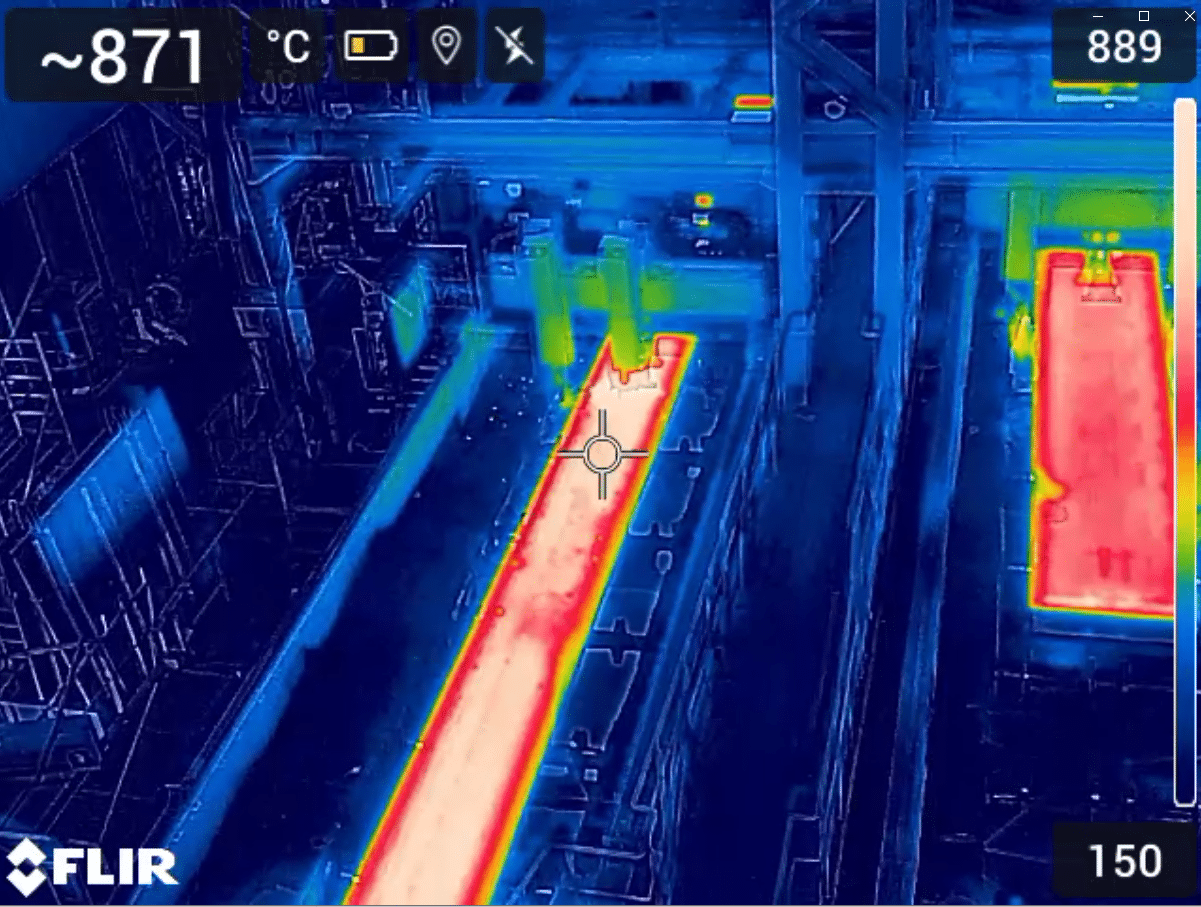

Analyse des échanges thermiques via imagerie infrarouge

L’étude thermique ne se limite pas aux relevés ponctuels : pour une vision globale du bilan thermique, EOLIOS a utilisé l’imagerie infrarouge.

À l’aide d’une caméra thermique haute résolution, les ingénieurs ont analysé les surfaces des équipements et infrastructures en interaction directe avec l’air. Cette approche a permis d’identifier :

Les principales sources de chaleur (convertisseurs, poches de métal, coulée),

Les zones de dissipation thermique naturelles,

Les surfaces à forte inertie thermique, où la chaleur reste piégée.

Ces relevés ont été essentiels pour définir les conditions aux limites du modèle CFD. Les températures de surface ont servi à calibrer les flux thermiques, garantissant une simulation fidèle au comportement réel du site.

Les résultats ont confirmé la nécessité d’une ventilation optimisée, capable d’évacuer la chaleur excédentaire tout en assurant un renouvellement d’air suffisant pour un environnement de travail confortable et sécurisé.

Photo et image thermique de la zone de formation des brames de la coulée continue

Premières observations : des flux d’air à optimiser

Identification et mesure des ouvertures de ventilation

L’audit aéraulique a permis de recenser et caractériser l’ensemble des ouvertures présentes sur le site : portes de service, ventelles latérales, aérateurs statiques en toiture, ou encore hottes d’extraction du dépoussiérage. Chaque ouverture a été géoréférencée et mesurée, afin de quantifier sa contribution au renouvellement d’air global.

Des mesures de vitesse d’air ont été effectuées à l’entrée et à la sortie de ces ouvertures, afin de déterminer les débits réellement échangés. Cette caractérisation a mis en évidence d’importantes disparités : certaines entrées sont fortement sollicitées, tandis que d’autres restent peu actives, en raison de leur position ou du manque de différentiel de pression.

En particulier, les portes exposées au vent dominant ont présenté des vitesses d’air élevées, générant des courants d’air localement inconfortables pour les opérateurs. Ces observations soulignent la nécessité d’une répartition plus homogène des ouvertures, mais aussi d’une régulation plus fine pour limiter les effets indésirables sur le confort thermique au poste.

Cartographie des courants d’air et des zones de stagnation des fumées

Les relevés et tests fumigènes ont permis de dresser une cartographie détaillée des écoulements aérauliques dans les halls de production. Celle-ci a mis en évidence plusieurs zones de stagnation, où l’air se renouvelle plus lentement et où les fumées tendent à s’accumuler.

Une zone de vigilance particulière concerne l’espace sous toiture, où chaleur et fumées issues des procédés industriels se concentrent sans être évacuées efficacement. Ce phénomène est accentué par la stratification thermique, qui empêche l’air frais d’atteindre les zones les plus chaudes.

Vidéo - Essais fumigènes dans l'aciérie

Analyse des interactions entre le processus industriel et les flux d’air

L’étude a confirmé l’impact majeur des procédés de fabrication sur la dynamique aéraulique. Les transferts de métal en fusion, les séquences de décrassage et les opérations de coulée continue génèrent de fortes émissions de chaleur et de fumées, modifiant profondément les écoulements d’air.

Ces phénomènes doivent être intégrés dès la conception des dispositifs de ventilation naturelle, afin de favoriser l’évacuation des fumées et de réduire l’exposition des opérateurs aux polluants.

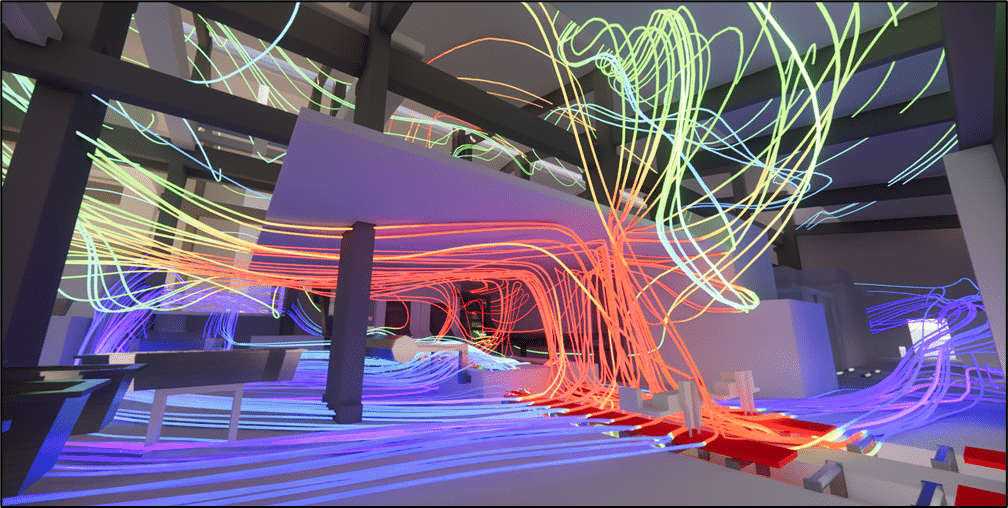

Comprendre et modéliser : La puissance des simulations CFD

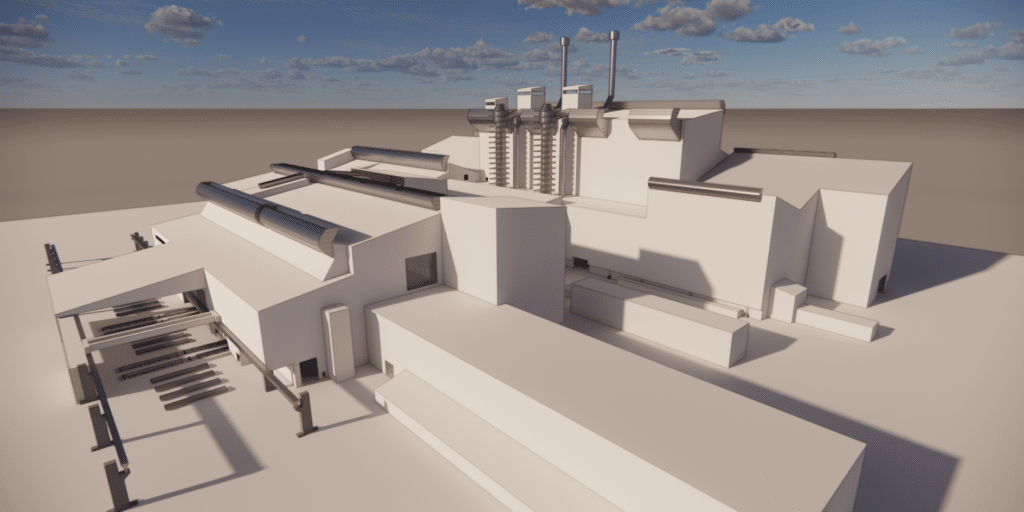

De l’observation au modèle : reproduire fidèlement la réalité industrielle

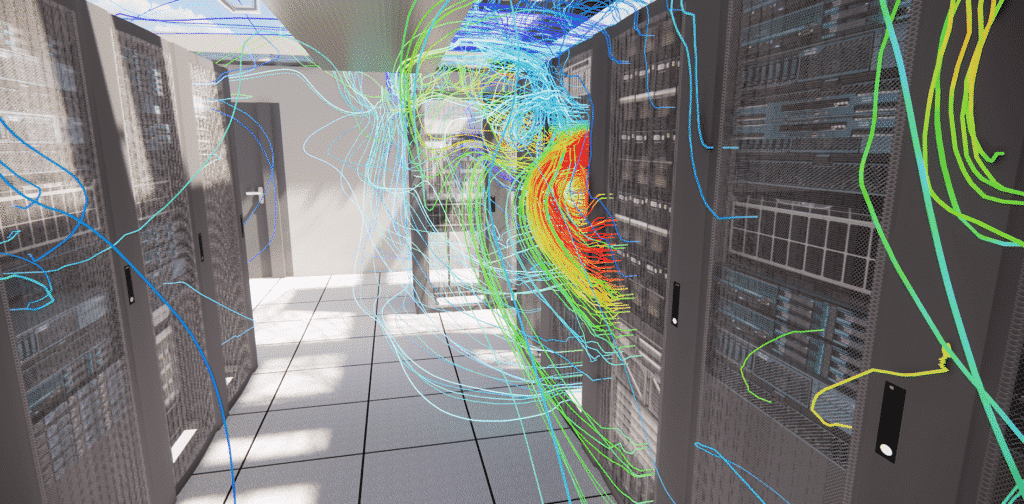

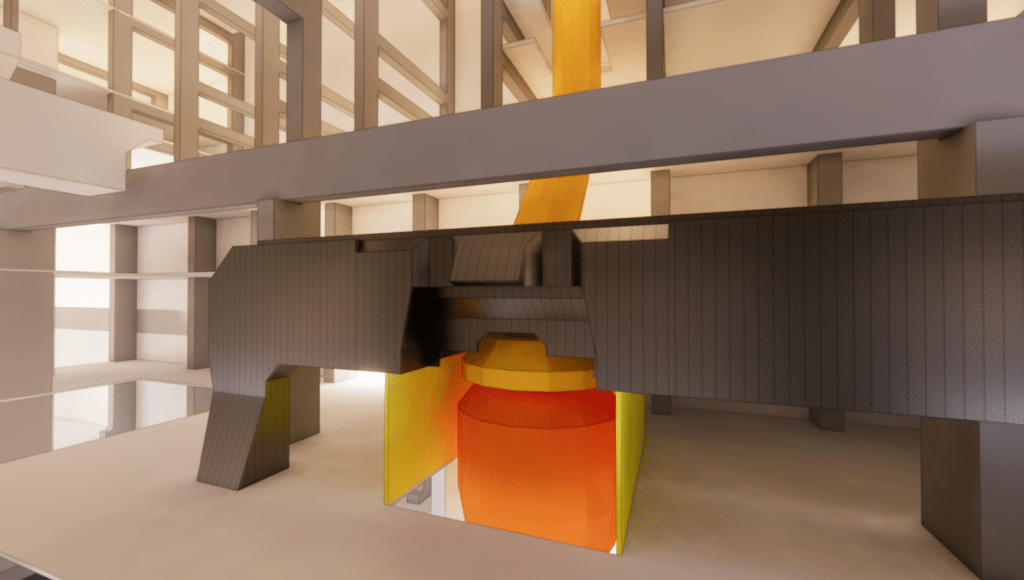

L’audit aéraulique a permis de collecter une grande quantité de données sur les mouvements d’air, les températures et les zones de stagnation des fumées. Pour transformer ces observations en recommandations concrètes, EOLIOS s’appuie sur un outil clé : la simulation CFD (Computational Fluid Dynamics). Cette approche permet de reproduire numériquement le comportement de l’air et de la chaleur, avec une précision inégalée dans les environnements industriels.

La première étape consiste à modéliser en 3D l’ensemble du site étudié. À partir des relevés terrain, des plans client et de l’imagerie satellite, les ingénieurs EOLIOS ont reconstitué un modèle géométrique complet, intégrant les halls de production et leur environnement proche.

Ce modèle a été conçu pour préserver la complexité aéraulique du site : toutes les structures influençant les flux d’air (murs, ouvertures, charpentes, équipements, aérateurs…) ont été fidèlement intégrées, tandis que les éléments secondaires ont été simplifiés pour optimiser la puissance de calcul.

Les sources de chaleur internes ont également été soigneusement modélisées. Chaque équipement à fort apport thermique (convertisseurs, poches, brames, sécheurs…) a été paramétré à partir des températures de surface mesurées sur site. Ce travail de précision permet de reproduire les effets du tirage thermique et les dynamiques d’ascension de l’air chaud, essentiels dans la ventilation naturelle.

Enfin, les dispositifs de ventilation existants (ventelles, aérateurs, hottes) ont été intégrés comme conditions aux limites, avec des débits ou vitesses issues de l’audit. Ce modèle permet d’évaluer la performance actuelle du système, mais aussi de tester virtuellement différentes configurations pour guider les choix de conception.

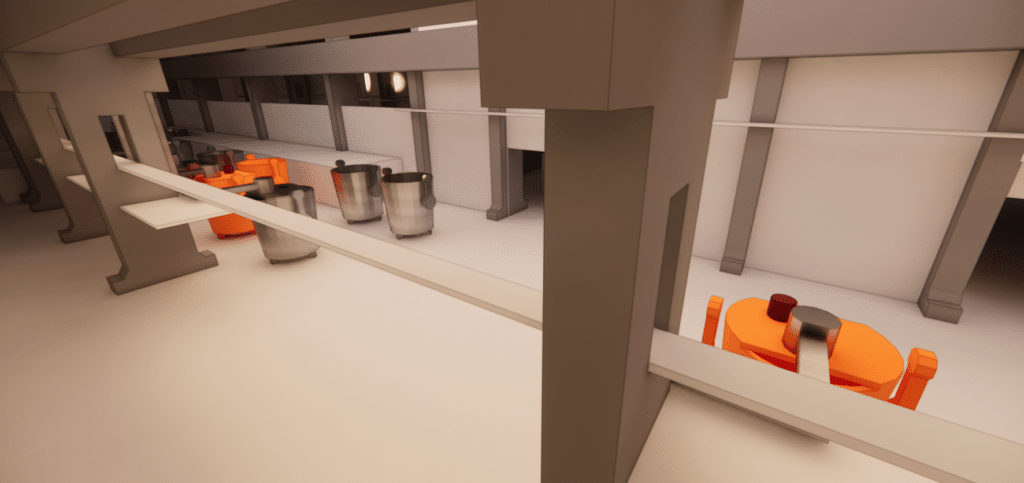

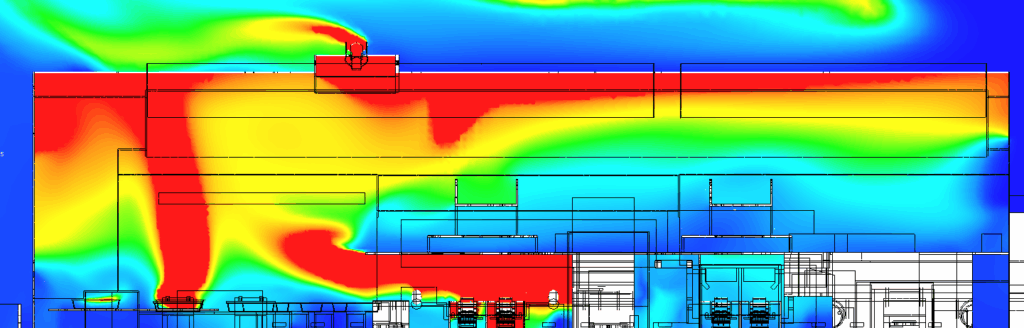

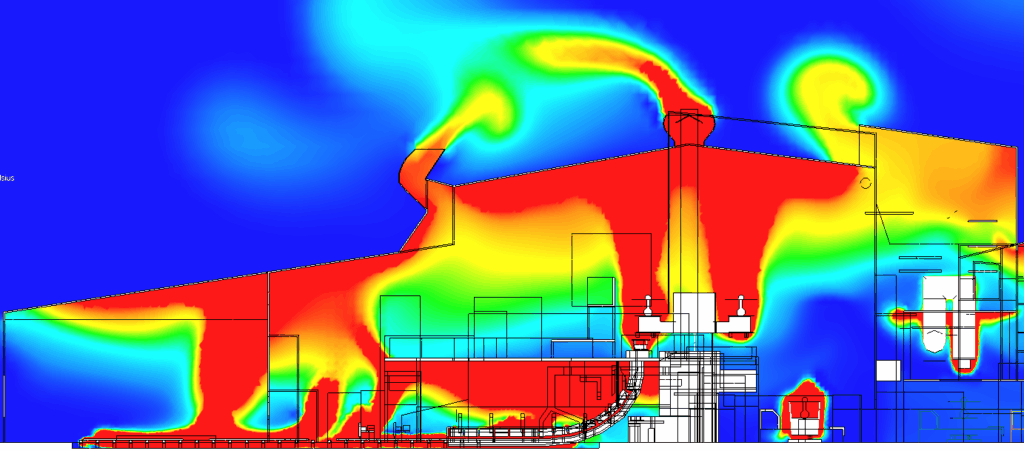

Simuler les écoulements pour prédire, comparer, optimiser

Une fois le modèle 3D construit, la phase de simulation peut commencer. EOLIOS utilise une approche numérique basée sur la méthode des éléments finis, qui permet de résoudre les équations régissant les mouvements de l’air et les échanges thermiques dans le volume simulé. Pour cette étude, un maillage hybride 3D très fin a été généré, avec un raffinement spécifique autour des zones de chaleur intense et des ouvertures.

Une première série de calculs a été réalisée en régime stationnaire, en modélisant les conditions de fonctionnement nominales telles qu’observées lors de l’audit. Ce scénario a permis de valider les performances du système de ventilation naturelle existant et d’identifier les zones critiques à améliorer.

Les simulations ont mis en évidence plusieurs phénomènes majeurs :

Une ascension rapide des masses d’air chaud au niveau des convertisseurs et des sécheurs, avec des vitesses verticales importantes,

Des zones de stagnation thermique sous toiture, notamment autour de certains équipements à l’arrêt,

Une extraction insuffisante des fumées dans certaines zones, en lien avec un tirage thermique faible ou une disposition inadaptée des ouvertures.

Ces résultats ont permis de dresser une cartographie fine des débits d’air, mettant en évidence les déséquilibres de renouvellement selon les secteurs.

Vidéo - Isosurface de température - Coulée continue (intérieur)

Un des grands avantages de la simulation est qu’elle donne accès à des données inaccessibles par mesure directe, notamment :

Les débits traversant les aérateurs en toiture, non instrumentables en toute sécurité,

Les vitesses d’air au-dessus des équipements à plus de 1 200 °C, zones très complexes à instrumenter sur site.

Ces informations sont cruciales pour valider le bilan aéraulique, affiner les recommandations, et garantir une analyse complète du comportement des flux d’air dans tout le site.

En complément des calculs stationnaires, certaines zones critiques ont fait l’objet d’une analyse dynamique en régime transitoire, afin de mieux comprendre l’évolution des flux et la dispersion des polluants dans le temps. Cette approche permet de visualiser le cheminement réel de l’air et des polluants, en fonction des activités industrielles, des ouvertures disponibles ou encore des conditions météorologiques. À l’aide de traceurs scalaires ou de lignes d’émissivité (LÉS), ces visualisations permettent d’anticiper les pics d’exposition, les temps de résidence des fumées, ou les zones de recirculation prolongée.

Vidéo - Isosurface de Température Aciérie

Explorer des scénarios pour guider les choix de conception

Au-delà du constat initial, l’un des atouts majeurs de la simulation CFD est de permettre une exploration rapide de scénarios d’amélioration, en testant virtuellement différentes modifications du système de ventilation sans perturber l’exploitation réelle.

Dans cette optique, EOLIOS a simulé plusieurs configurations alternatives, en jouant sur :

L’ouverture ou fermeture de ventelles existantes,

L’ajout d’aérateurs supplémentaires,

La modification de leur positionnement ou orientation.

Pour garantir la robustesse des solutions testées, les simulations ne se sont pas limitées aux conditions météo observées lors de l’audit, mais ont intégré plusieurs scénarios extrêmes :

Une situation estivale critique, avec un faible gradient thermique et des températures extérieures élevées,

Un scénario hivernal défavorable, avec un vent froid opposé au tirage naturel, impactant fortement l’évacuation des fumées.

Des hypothèses de charge thermique et polluante variables ont également été intégrées :

Une situation nominale, avec une répartition standard des émissions,

Une situation défavorable maximale, où tous les procédés émissifs sont actifs simultanément, créant un cumul critique de chaleur et de polluants.

Vidéos - Isosurface de Température sans vent / avec vent

Ces simulations ont permis d’identifier les configurations de ventilation les plus performantes, en mettant en lumière les leviers d’optimisation clés.

Parmi les solutions efficaces :

La réouverture de ventelles sur les façades exposées au vent dominant, favorisant l’entrée d’air frais,

L’ajout ciblé d’aérateurs statiques en toiture, notamment dans les zones de stagnation thermique,

Une meilleure répartition des ouvertures entre les halls, pour une ventilation plus homogène et sans surpression localisée.

Grâce à ces tests, il a été possible de quantifier précisément les bénéfices attendus :

Augmentation des débits extraits,

Réduction des températures ambiantes,

Amélioration du confort thermique,

Diminution du temps de résidence des polluants.

Les résultats sont exploitables sous forme de cartes de température, de vitesses d’air, de lignes de courant ou encore de bilans comparatifs. Ils permettent de justifier techniquement les choix de conception, tout en assurant une performance optimisée dans toutes les conditions d’exploitation.

Un outil d’aide à la décision et un levier pour l’efficacité énergétique

L’utilisation de la simulation CFD dans ce contexte industriel permet non seulement de comprendre le fonctionnement actuel de l’installation, mais aussi de projeter son évolution et son potentiel d’amélioration. Elle constitue un outil d’aide à la décision précieux pour les exploitants, les bureaux d’études ou les responsables sécurité.

En identifiant avec précision les zones critiques, les dysfonctionnements aérauliques ou les opportunités d’optimisation, la CFD permet de :

Renforcer la sécurité des opérateurs, en assurant un renouvellement d’air rapide dans les zones à forte émission de polluants,

Améliorer le confort thermique, en réduisant les écarts de température et en limitant les zones de surchauffe,

Réduire l’empreinte énergétique du site, en optimisant la ventilation naturelle pour éviter le recours à des systèmes mécaniques coûteux.

L’approche d’EOLIOS, fondée sur des relevés de terrain précis, une modélisation rigoureuse et une interprétation experte des résultats, permet de proposer des solutions concrètes adaptées à chaque configuration de site. C’est cette synergie entre expertise terrain et simulation numérique qui fait la force des études aérauliques menées par EOLIOS dans des environnements industriels complexes.

Vers une ventilation performante et adaptée aux enjeux industriels

Une cartographie complète pour comprendre et agir

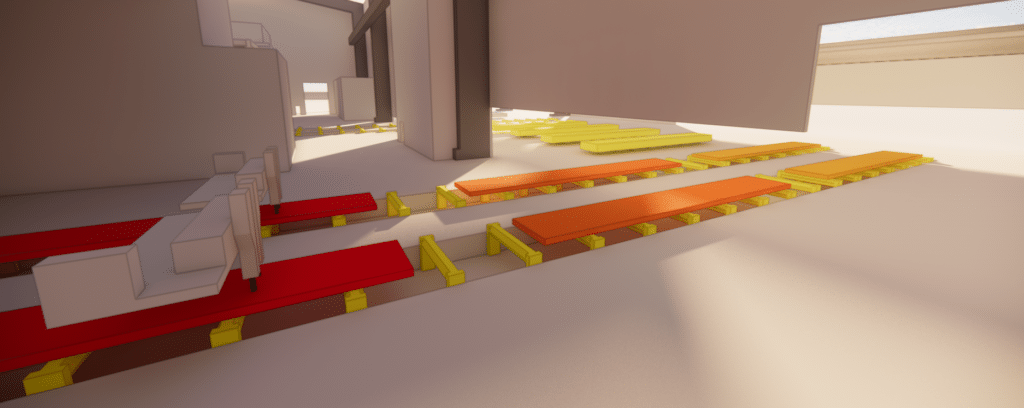

L’un des apports majeurs de la simulation CFD réside dans sa capacité à visualiser avec précision les mouvements d’air au sein d’un environnement industriel complexe. Grâce aux calculs réalisés, EOLIOS a pu dresser une cartographie détaillée des flux d’air, des lignes de courant, des zones de stagnation et des débits traversant l’ensemble du volume étudié.

Les zones à fort tirage thermique, situées à proximité des convertisseurs, des poches pleines ou des brames chaudes, se traduisent par des ascensions rapides d’air chaud, partiellement canalisées vers les aérateurs en toiture. Toutefois, plusieurs zones critiques ont été identifiées :

Une stratification thermique sous toiture, particulièrement marquée dans les halles peu ventilées, où l’air chaud s’accumule sans évacuation efficace,

Des zones de recirculation, notamment dans les angles ou les zones éloignées des courants principaux, où l’air vicié peut stagner,

Une ventilation déséquilibrée entre les halls, certains bénéficiant de débits importants tandis que d’autres restent sous-alimentés en air neuf.

Ces observations ont permis de localiser précisément les dysfonctionnements du système actuel et d’en mesurer l’impact sur la qualité de l’air et le confort thermique.

Une stratification thermique sous toiture, particulièrement marquée dans les halles peu ventilées, où l’air chaud s’accumule sans évacuation efficace,

Des zones de recirculation, notamment dans les angles ou les zones éloignées des courants principaux, où l’air vicié peut stagner,

Une ventilation déséquilibrée entre les halls, certains bénéficiant de débits importants tandis que d’autres restent sous-alimentés en air neuf.

Études de scénarios : charge maximale, conditions extrêmes

Pour s’assurer de la robustesse des solutions envisagées, les simulations ont été prolongées par l’étude de plusieurs scénarios défavorables, allant au-delà des conditions nominales observées pendant l’audit :

Des scénarios climatiques extrêmes, avec des vents très faibles en été, limitant le tirage naturel, ou au contraire des vents violents en hiver, pouvant générer des déséquilibres de pression dans le bâtiment,

Des scénarios à charge thermique et polluante maximale, modélisant une situation dans laquelle l’ensemble des procédés émissifs (coulée, convertisseurs, poches pleines…) sont actifs simultanément, générant un cumul critique de chaleur et de polluants.

Bien que ponctuelles, ces situations permettent de tester la résilience du système de ventilation et de dimensionner les ouvertures de manière à garantir un renouvellement d’air minimal en toutes circonstances.

Optimisation des dispositifs de ventilation : des solutions concrètes

À partir de ces analyses, EOLIOS a testé et comparé plusieurs scénarios d’optimisation, en ajustant virtuellement les dispositifs de ventilation :

Réouverture de ventelles inactives ou peu sollicitées sur les façades exposées au vent dominant,

Ajout d’aérateurs statiques dans les zones de stagnation,

Répartition plus homogène des ouvertures entre les différentes halles,

Recalibrage de certaines extractions mécaniques ou systèmes de captage à la source.

L’un des scénarios les plus efficaces a consisté à augmenter la surface d’entrée d’air sur les façades au vent et à implanter de nouveaux aérateurs en toiture. Cette configuration a permis :

Une augmentation significative des débits d’air extraits dans les zones clés,

Une baisse notable des températures ambiantes dans les zones de travail,

Une réduction marquée du temps de présence des polluants dans les volumes intérieurs.

Ces résultats démontrent qu’une action ciblée sur les ouvertures peut transformer le comportement aéraulique du site, sans investissements lourds, ni interruption majeure de la production.

Qualité de l’air et maîtrise des polluants : un enjeu sanitaire

L’étude a également permis de caractériser la qualité de l’air intérieur et d’anticiper l’exposition des opérateurs aux différents polluants générés par le procédé sidérurgique. Parmi ceux-ci, on retrouve :

Le monoxyde de carbone (CO),

Les poussières fines et ultrafines métalliques (manganèse, chrome, zinc),

Les fumées issues du décrassage, de l’oxydation des brames et de la métallurgie secondaire.

Ces polluants sont encadrés par des Valeurs Limites d’Exposition Professionnelle (VLEP), qui imposent des seuils stricts de concentration dans l’air. La simulation a permis d’intégrer des études scalaires CFD, reproduisant la dispersion des polluants selon plusieurs scénarios de ventilation.

Les résultats ont mis en évidence :

Des zones de concentration élevée sous toiture et à proximité des procédés actifs,

Une dispersion lente des polluants en cas de ventilation naturelle insuffisante,

Des risques d’exposition localisée pour les opérateurs proches des sources.

Ces analyses ont été croisées avec les résultats de l’audit et les références réglementaires, afin de déterminer les besoins en protections individuelles (EPI), les nécessités de captage à la source, et les renforcements ciblés de ventilation dans certaines zones.

Ces éléments constituent aussi un appui précieux pour un dossier d’installation ou de mise en conformité ICPE, si requis.

Vers une stratégie de ventilation industrielle maîtrisée

En combinant les données de terrain, les simulations numériques et les exigences de sécurité, EOLIOS a pu proposer une stratégie globale de ventilation, parfaitement adaptée aux spécificités du site :

Une architecture de ventilation naturelle optimisée, exploitant le tirage thermique et les vents dominants,

Un rééquilibrage des débits d’air entre les différentes zones de production,

Une réduction mesurable des températures et des concentrations de polluants,

Une meilleure protection des opérateurs, dans le respect des VLEP et des normes en vigueur.

Cette stratégie peut être mise en œuvre progressivement, à travers des actions simples et pragmatiques, pour construire un système de ventilation robuste, durable et compatible avec les évolutions futures du site.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Résumé de l'étude

Dans un environnement industriel soumis à de fortes émissions de chaleur et de polluants, la ventilation naturelle montre ses limites. Grâce à une analyse combinant relevés sur site et simulation CFD, EOLIOS a étudié le comportement réel des flux d’air et proposé des solutions concrètes pour optimiser la ventilation, améliorer le confort thermique et renforcer la qualité de l’air dans les zones de production.

Synthèse vidéo de la mission

Découvrir d'autres projets

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel

Groupes Electrogènes – GE1