Accueil » Laboratoires » Etude des poussières en salle blanche » Laboratoire Pharmaceutique – Poussières

Laboratoire Pharmaceutique – Poussières

En quelques mots

EOLIOS Ingénierie a étudié la concentration et la répartition des particules dans la chaine de production ainsi que dans le hall. Ces études ont permis d’évaluer s’il y a contamination entre les deux chaines de production et de développer un système d’aspiration des poussières de médicaments.

Laboratoire Pharmaceutique - Poussières

Année

2023

Client

IPSEN

Localisation

France

Typologie

Poursuivre la navigation :

Nos autres projets :

Dernière actualité :

Description du projet

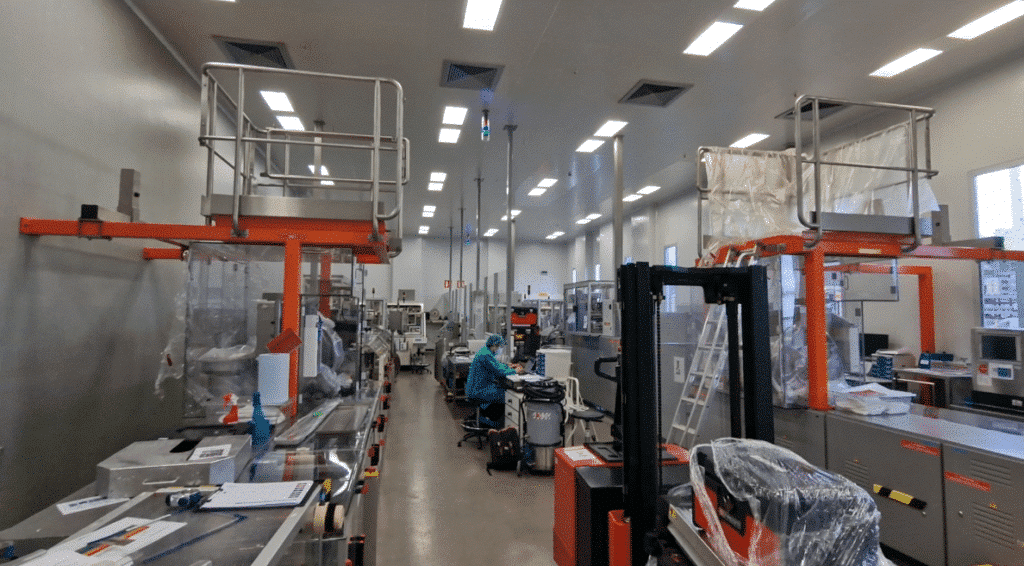

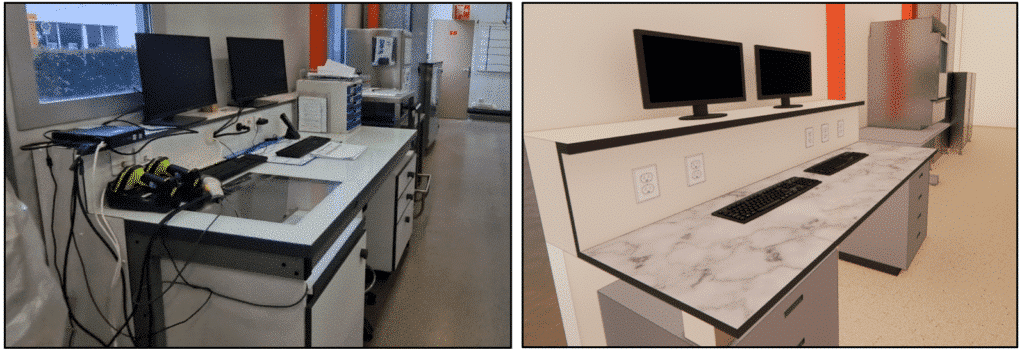

Dans un premier temps, afin de reproduire les phénomènes aperçus par les équipes sur place, notre équipe d’ingénieurs a procédé à une série de relevés sur site afin de pouvoir modéliser le plus précisément les équipements sur place. Ces relevés sont déterminants afin d’évaluer les différents paramètres et phénomènes qui peuvent avoir lieu au sein de la pièce.

Afin de garantir un résultat optimisé et précis nos ingénieurs EOLIOSC ont procédé à plusieurs relevées répétées afin de garantir le maximum de précision. Bien que ces données aient été relevées avec soin, on y retrouve une certaine incertitude due aux différentes variations inhérentes au relevé humain. Néanmoins, elles permettent de fournir les tendances aérauliques de façon précise.

Caractéristiques du laboratoire étudié

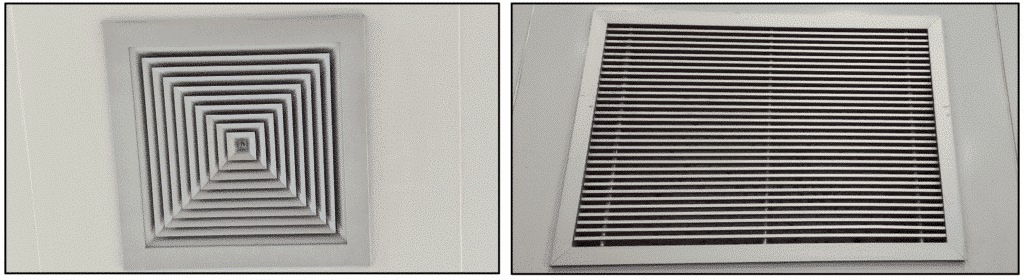

La salle blanche où est réalisée la production est une pièce de 832m3. On note la présence de 4 ouvertures. Le soufflage se fait par 8 buses situées au plafond. La reprise se fait par 16 buses situées au fond de la pièce.

Série de relevés de mesures sur site

La chaine de production est composée de différents modules permettant la mise en boite du produit. Chaque élément a été modélisé à l’échelle afin de fournir le maximum de précision.

Les éléments externes à la chaine de production, mais agissants comme masque aéraulique et pouvant influer sur les déplacements de l’air ont aussi été relevés afin d’être modélisés à l’échelle.

Contexte et objectifs

Les tests réalisés ont pour objectif d’évaluer les mouvements aérauliques globaux dans la salle de production afin d’identifier certains phénomènes particuliers. Ces phénomènes sont essentiellement des recirculations d’air, des fuites sortantes ou rentrantes de la chaine de production ainsi que des mouvements d’air particulier entre le soufflage et la reprise situé au fond de la pièce.

Dans le cadre de cet audit, notre équipe a pu réaliser une série de tests.

- Dans un premier temps, les tests avaient pour but d’évaluer l’évolution de l’écoulement de l’air entre le soufflage et la reprise entre les différentes chaines de production.

- Dans un second temps, les tests consistaient à évaluer les taux de fuites de l’intérieur vers l’extérieur des chaines de production dans l’objectif de mettre en évidence les zones de fuites de poussières fines.

De plus, nos ingénieurs thermo aérauliques ont pu procéder à une série de prise de mesure des vitesses d’air à différents points de la salle dans l’objectif de mettre en relation les résultats des simulations avec les conditions relevées sur site.

Audit du laboratoire

Déroulement du protocole de test

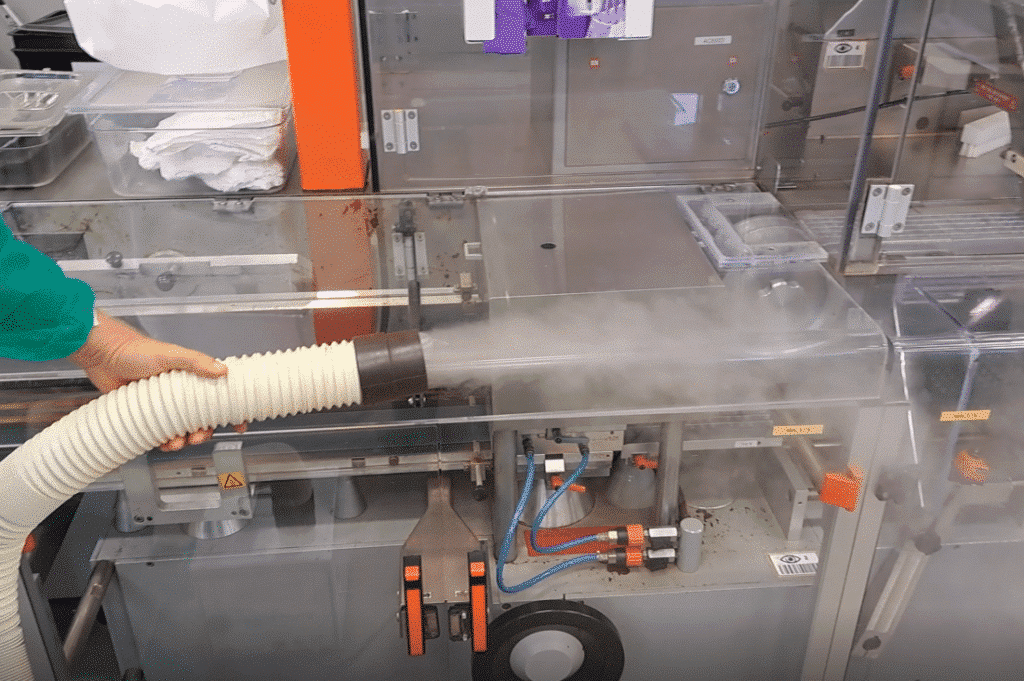

Lors des tests, la sortie de la machine fumigène était orientée en direction de l’écoulement, il était nécessaire ensuite, d’attendre quelques secondes que l’écoulement se stabilise afin de capter le plus précisément les différents phénomènes.

On relève que l’air au niveau de la circulation a bien tendance à rejoindre les reprises de façon laminaire. Cependant, les tests fumigènes ont pu mettre en évidence certains phénomènes intéressants.

En effet, le fumigène a plutôt tendance à s’engouffrer par l’espacement entre les cloisons séparant les deux chaines de productions plutôt qu’à se diriger vers les reprises les plus proches.

Simulation CFD du déplacement des poussières dans un laboratoire

Évolution des fuites d’air des chaines de production

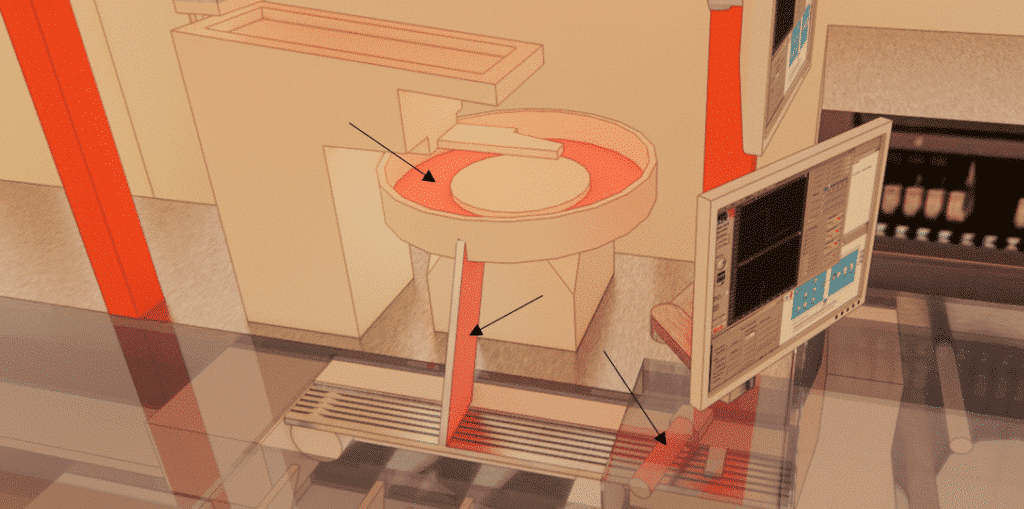

Dans un premier temps, afin d’évaluer les fuites d’air majoritaire de la chaine de production, nous avons positionné la machine fumigène dans l’habitacle de la zone de déversement des cachets, puis l’avons rempli de fumigène.

Après remplissage, on peut aisément distinguer les zones où les fuites sont les plus élevées. Ces zones sont essentiellement au niveau de la porte et de la brosse.

Le rôle de la simulation CFD

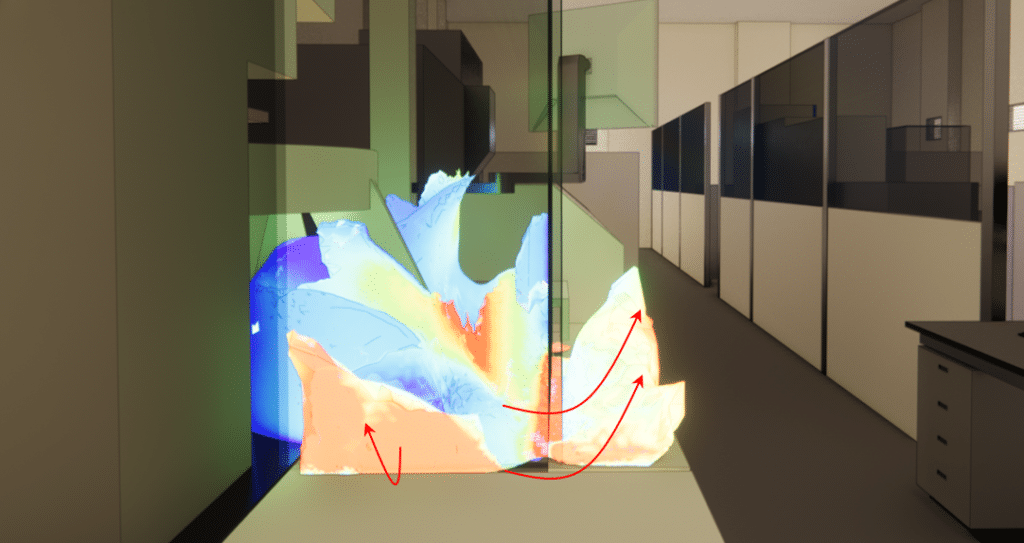

L’objectif de l’étude est d’estimer la concentration et la répartition des particules fines dans la chaine de production ainsi que dans le hall. Cette estimation a pour but d’évaluer s’il y a contamination entre les deux chaines de production.

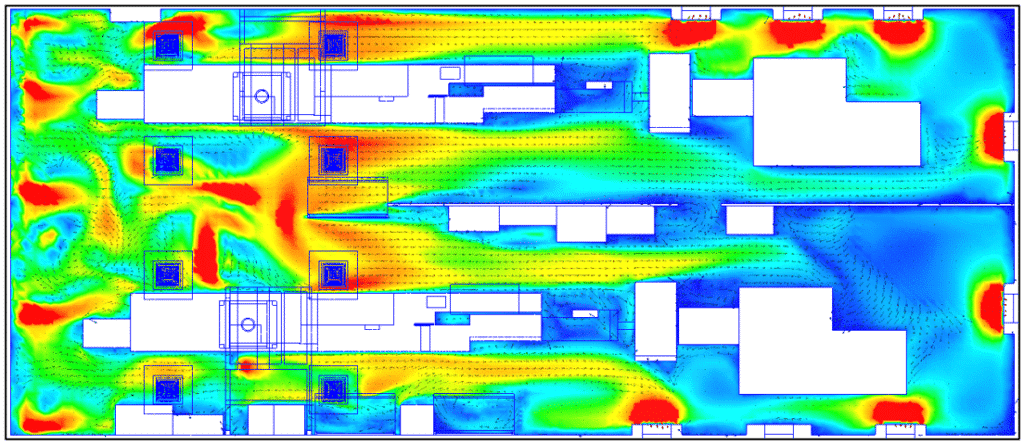

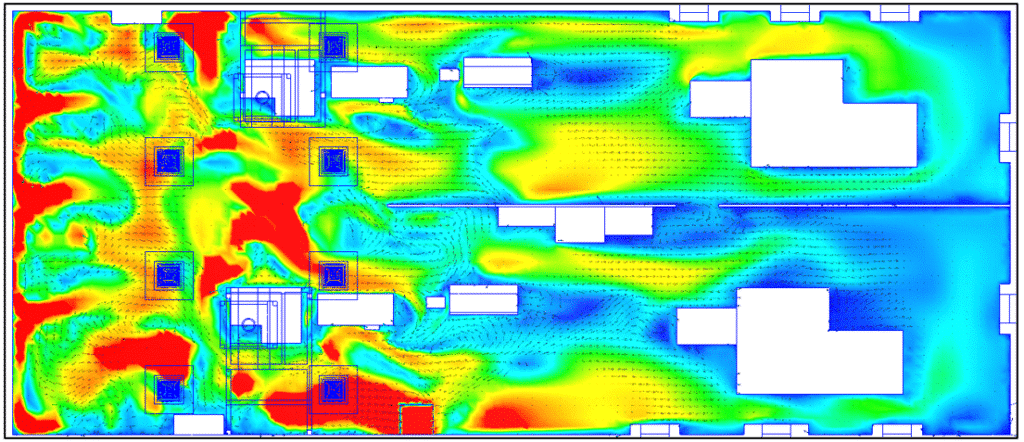

Ces plans des vitesses mettent en évidence la dynamique globale des flux d’air dans le hall de production. Cette dynamique se traduit par des zones de vitesse plus élevée en partie gauche de la salle, zone de soufflages, et par des vitesses d’air plus faible en partie droites, zone de reprises.

La simulation met aussi en évidence des phénomènes captés lors de l’étude fumigène.

En mettant en parallèle les observations faites lors du test fumigène sur site avec les résultats de la simulation, on observe certaines similitudes. En effet, on note la présence de la zone de recirculation basse vitesse au niveau de l’ouverture entre les deux cloisons séparatrices.

Les vitesses globales dans la salle sont de l’ordre de 0.2 m/s, on note la présence de zones basse vitesse derrière les équipements formant des masques aérauliques.

Étude de concentration de particules fines

Zone d’émission de poussière

Les zones d’émission de poussières ont été calibrées selon les observations des techniciens sur place.

On note 3 zones principales :

- La cuve

- Le bras de remplissage du rail

- La brosse de trie

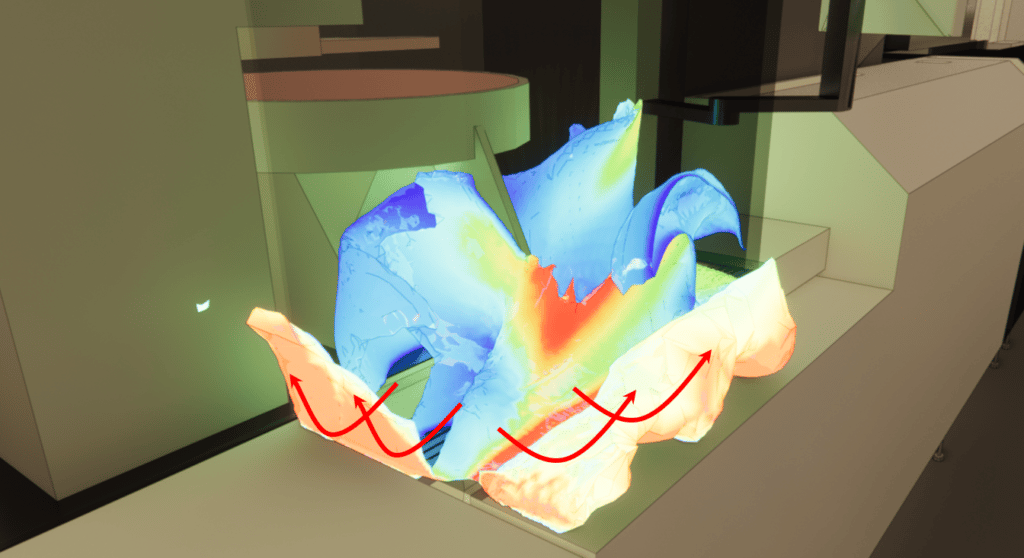

Traçage CFD de la poussière provenant de la machine vers le hall

Deux principales zones de fuite de poussière vers l’extérieur de la machine. Ces fuites, très localisées, se font par les légères ouvertures au niveau des portes ou des espaces entre modules. Malgré la faible proportion de fuites de particule, celle-ci représente un risque de contamination.

Les risques de contamination directe entre les deux machines sont peu probables, cependant une contamination involontaire par l’intermédiaire de techniciens lors des maintenances n’est pas à exclure étant donné le taux de poussière émis autour de la machine.

Afin de pallier à cette problématique, nous avons dimensionné des systèmes d’aspiration au niveau des zones d’émission identifiées.

La simulation CFD pour les laboratoires

La simulation numérique offre de nouvelles perspectives pour les bureaux de conception. Cela permet de prévoir un grand nombre de scénarios et par conséquent de maitriser tous les imprévus liés à une mauvaise conception. Dans le cas des usines de production la modélisation multiphysique permet de prendre en compte la totalité des phénomènes à l’origine des flux thermo-aérauliques qui surviennent le long de la chaîne en allant des surchauffes au confort des collaborateurs en passant par une garantie de non contamination de production.

Grâce à ses serveurs de calculs les modèles d’EOLIOS peuvent être simulés dans leur intégralité avec une grande précision en un lapse de temps restreint. Par ailleurs, l’expérience d’EOLIOS en aéraulique général permet à notre équipe de proposer des solutions innovantes et pertinentes dans le cas de problème d’aéraulique, de climatisation et de propagation de particules fines. Néanmoins implémenter des simulations CFD dans votre processus de conception c’est faire appel à des experts en mécanique des fluides, thermique et simulations numériques pour s’assurer qu’aucuns problèmes n’interviennent dans le futur.

Nos ingénieurs EOLIOS profitent d’une forte expérience dans l’audit en apportant directement sur site leur expertise afin d’optimiser la résolution des différentes problématiques. Ici, l’audit fut réalisé sur l’entièreté du hall de production permettant de situer efficacement les fuites d’air au niveau des machines, d’étudier les écoulements d’air et permettre une sécurité de pureté de la production.

Leurs équipements de pointes permettent une prise de mesure directe et distinct garantissant une évaluation du site, équipement, matériel et au besoin une expertise thermique comprenant les ponts thermiques, déperdition et perte de performance des systèmes aérauliques. Les différentes installations relatant de la distribution ont été analysés afin de mettre en lumière une possible contamination de la chaîne de production

Essais fumigènes de contrôle de l'installation

EOLIOS a récemment réalisé un audit fumigènes afin de garantir le dimensionnement optimal des systèmes d’aspiration utilisés dans la machine de production de médicaments. Cet audit était crucial pour assurer que l’équipement d’aspiration était capable de fournir une extraction efficace des poussière fines produites lors du processus de production.

L’objectif principal de cet audit était de vérifier si les systèmes d’aspiration actuels étaient adéquats pour répondre aux exigences de la production de médicaments. Pour ce faire, EOLIOS a effectué des tests exhaustifs en utilisant des fumigènes adaptés à l’environnement de travail de la machine.

Essais fumigènes de contrôle de l'installation à la réception

Grâce à l’utilisation de ces fumigènes, nous avons pu visualiser et mesurer les flux de fumées générées par la machine de production. Ces données ont ensuite été analysées par les experts en ingénierie d’EOLIOS afin de déterminer si les systèmes d’aspiration en place étaient capables de capter et d’éliminer efficacement ces fumées.

Les résultats de l’audit ont permis de constater que les systèmes d’aspiration actuels étaient effectivement dimensionnés correctement et pouvaient gérer efficacement les fumées produites par la machine. Cette confirmation est essentielle pour garantir la qualité des médicaments produits, en évitant toute contamination potentielle due à la présence de fumées toxiques ou indésirables.

En conclusion, l’audit fumigènes réalisé par EOLIOS a joué un rôle crucial dans l’assurance de la performance des systèmes d’aspiration utilisés dans la production de médicaments. Grâce à cette analyse approfondie, nous avons pu confirmer que l’équipement était adéquatement dimensionné.

Poursuivre le même sujet

Synthèse vidéo de l'étude

Découvrir d'autres projets

Génie Climatique – Entrepôt de matériel médical

Laboratoire Pharmaceutique – Poussières

Aéraulique d’une salle blanche

Amélioration procédé traitement COV

Qualification de sorbonnes – Laboratoire

Etude d’une salle blanche