Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de rayonnement et de la ventilation d'une lingotière industrielle

Année

2025

Client

NC

Localisation

France

Typologie

Process industriel

Vous avez besoin d'une expertise ?

Accueil » Process Industriel » Etude de rayonnement et de ventilation d’une lingotière industrielle

La mission réalisée par EOLIOS ingénierie : expertise en simulation CFD et ventilation industrielle

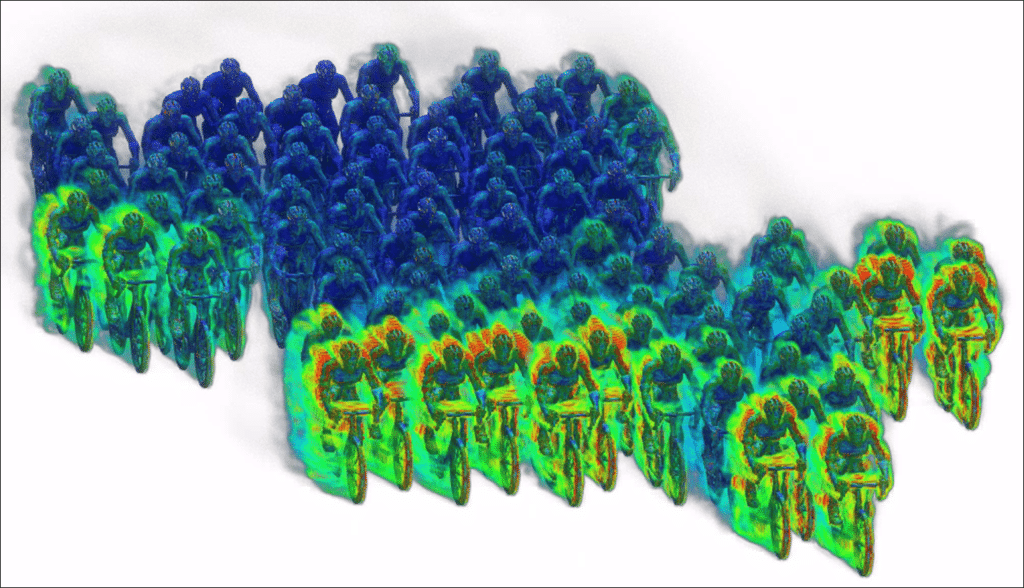

Les ingénieurs d’EOLIOS sont spécialisés dans l’analyse des températures structurelles et l’optimisation du confort thermique.

L’expertise d’EOLIOS en simulation CFD (Computational Fluid Dynamics) et en analyse thermique des structures a joué un rôle déterminant dans l’étude d’un four industriel générant un rayonnement intense sur les poutres métalliques, entraînant des risques de déformation. Notre savoir-faire a permis de cartographier les températures structurelles et de prévoir les zones de surchauffe, tout en évaluant le confort thermique pour les employés. Cette approche a contribué à optimiser la sécurité des installations et à assurer des conditions de travail acceptables dans l’usine.

Projet thermoaéraulique d’optimisation des conditions thermiques et aérauliques sur un site industriel de production de silice

Étude de rayonnement et de ventilation autour d’un nouveau four électrique

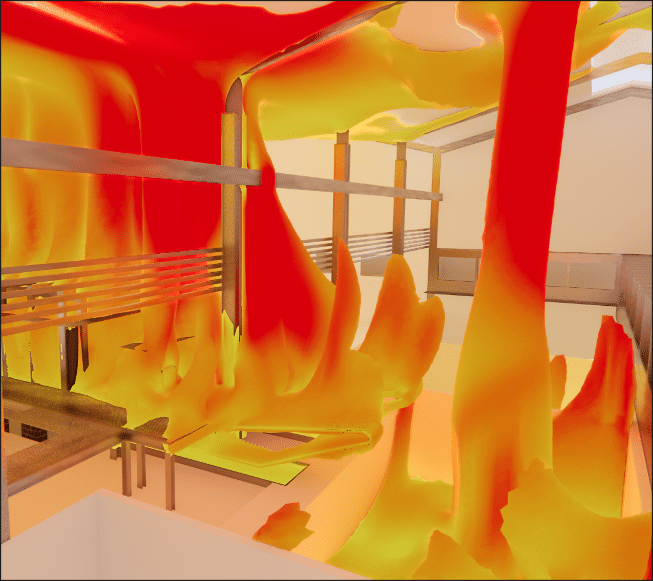

Sur un site industriel dédié à la fabrication de silices techniques utilisées dans divers secteurs comme les pneumatiques ou la cosmétique, le process repose sur la fusion de silicate de sodium à haute température. Une fois porté à environ 1200 °C, le matériau en fusion est dirigé vers des lingotières, où il est refroidi par projection d’eau avant d’être temporairement stocké en fosse.

Dans le cadre d’une transition énergétique, le site prévoit le remplacement d’un four à fioul existant par un four électrique de nouvelle génération, plus performant et moins émissif. Cette évolution technologique s’accompagne toutefois de nouveaux défis, notamment liés à l’augmentation de la puissance thermique, à l’élévation des températures rayonnées, et aux risques d’échauffement structurel dans une halle partiellement ouverte.

C’est dans ce contexte qu’EOLIOS est intervenu pour réaliser une étude thermoaéraulique complète. L’objectif : évaluer de manière précise l’impact thermique du futur four sur l’environnement immédiat, en s’appuyant sur une modélisation numérique avancée (CFD) et sur un audit in situ des conditions existantes. L’analyse a porté sur deux volets : une première phase consacrée à la configuration actuelle de l’installation, servant de référence de comparaison, et une seconde dédiée à la conception du projet, intégrant des simulations fines de rayonnement et de circulation d’air.

L’étude visait à répondre à plusieurs enjeux : garantir la tenue mécanique des poutres exposées au rayonnement, préserver le confort thermique des opérateurs, et anticiper les éventuels besoins d’ajustement en matière de ventilation naturelle ou mécanique. Dans un environnement à haute inertie thermique, l’optimisation du comportement aéraulique et des protections passives devient un levier stratégique de performance et de durabilité.

Etude thermique et aéraulique autour du four de silice

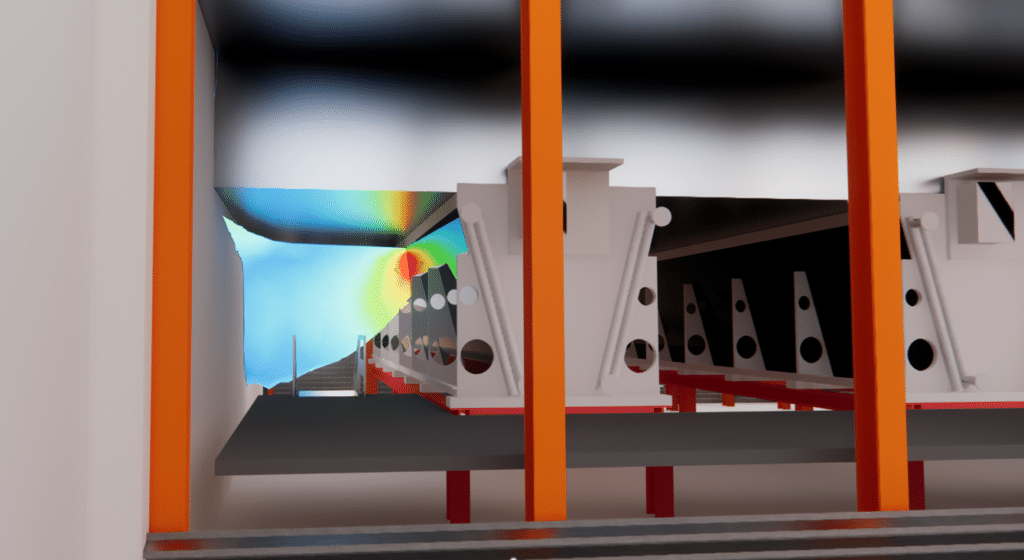

Échauffement structurel sous l’effet du rayonnement de la coulée

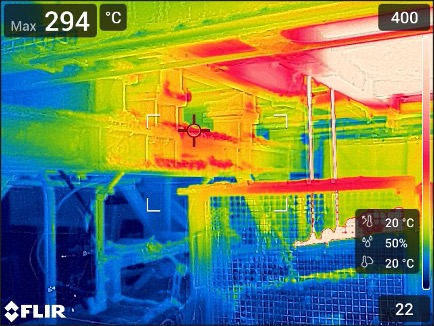

Le remplacement du four à fioul par un four électrique de plus forte capacité induit une intensification du process thermique, avec des températures de fusion toujours voisines de 1200 °C et un débit doublé. Le principal enjeu identifié concerne le rayonnement thermique généré par le verre en fusion, notamment à la sortie des becs de coulée. Ce rayonnement affecte directement les structures porteuses du bâtiment, et en particulier les poutres métalliques situées au-dessus des lingotières. Or, ces éléments sont dimensionnés pour des températures limites qui peuvent être localement dépassées, comme l’ont montré les relevés thermographiques effectués lors de l’audit initial. Le risque n’est pas seulement mécanique : il concerne aussi la durabilité des matériaux, la tenue des fixations et la fiabilité des équipements situés à proximité.

Images thermiques des poutres autour de la coulée

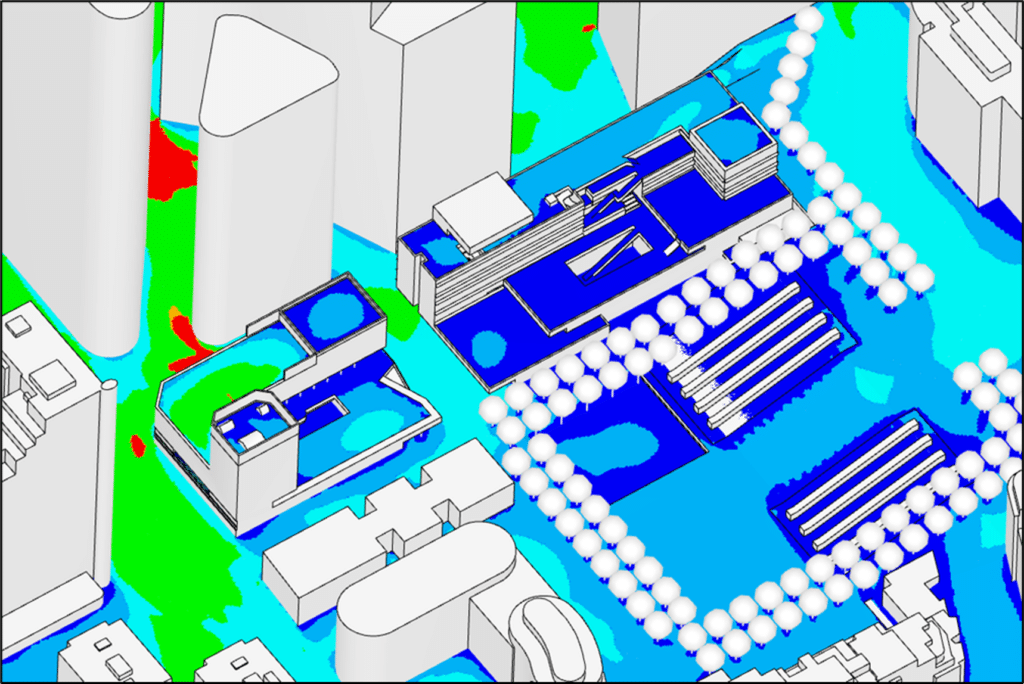

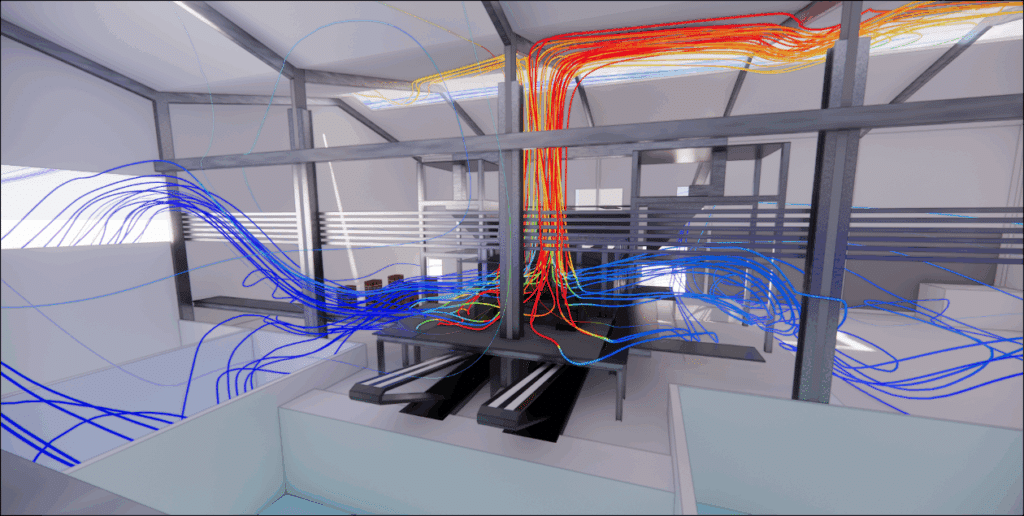

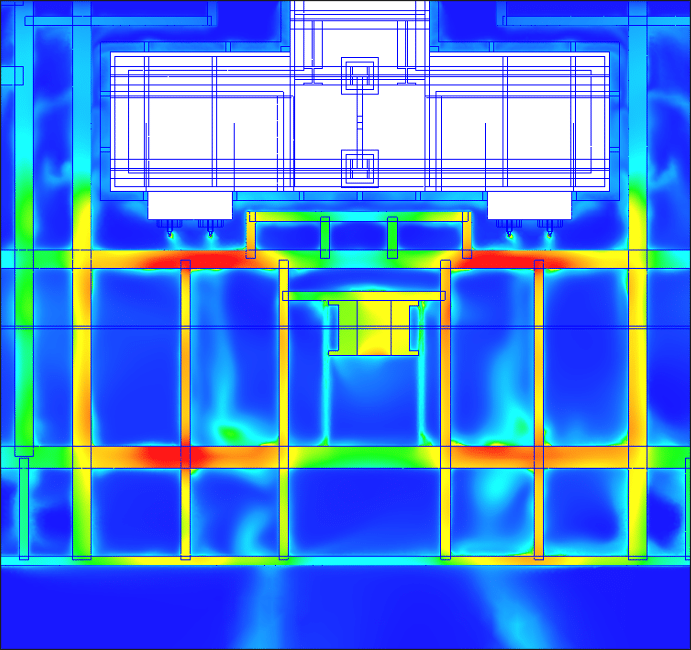

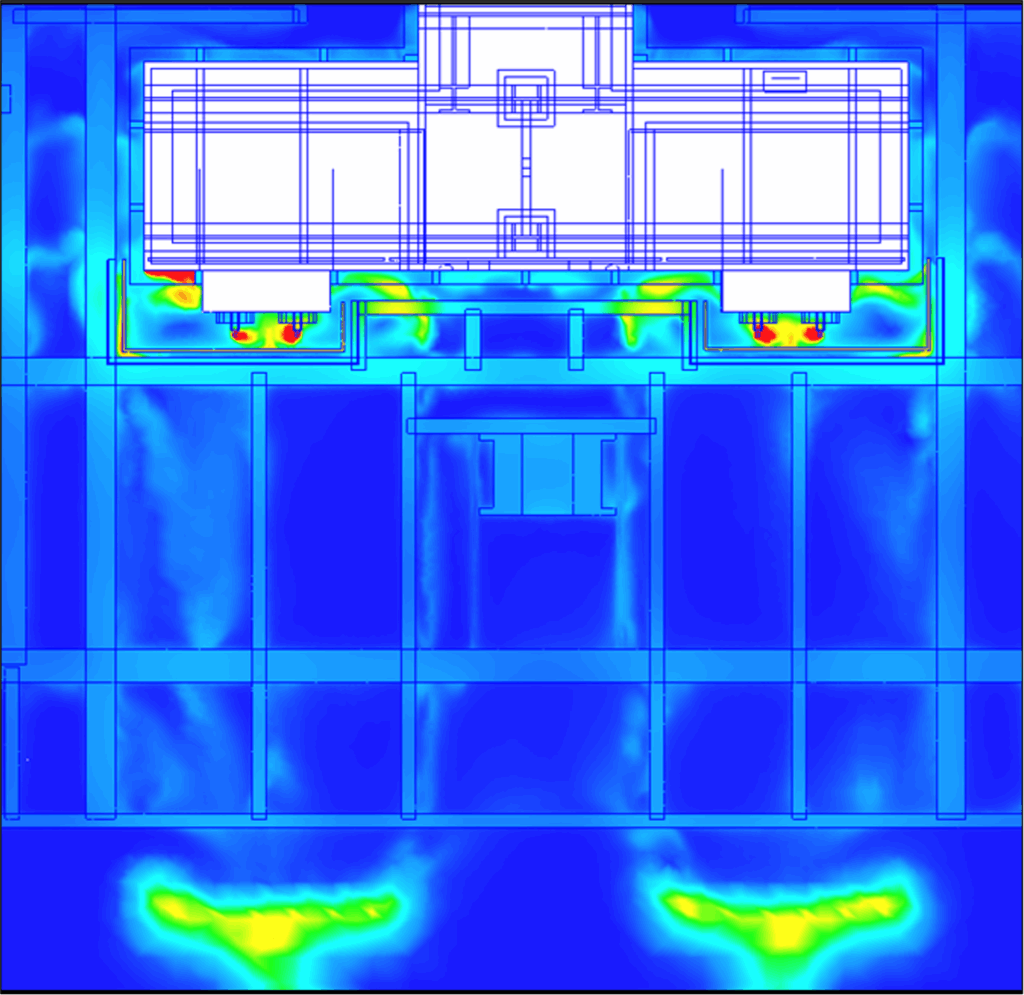

Circulation d’air et stagnation thermique dans la halle

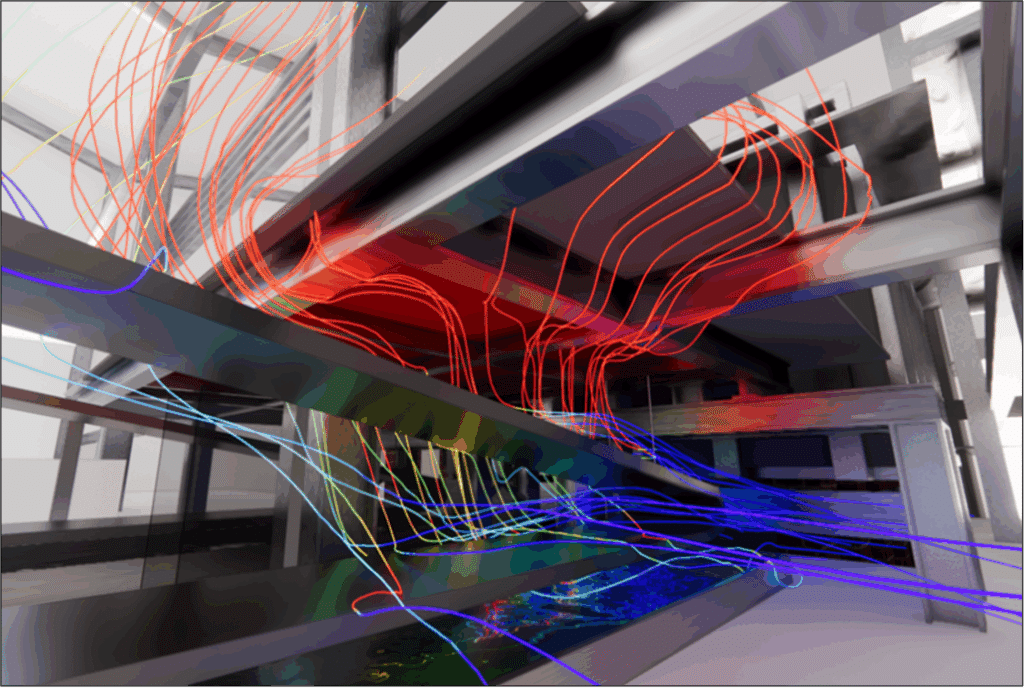

En parallèle de ces problématiques de rayonnement, le fonctionnement du four génère une circulation d’air ascendant puissante, liée au dégagement de chaleur intense dans un bâtiment largement ouvert sur l’extérieur. La dynamique des flux d’air est complexe : tirage thermique naturel, vitesse du vent, formes du bâtiment, plateformes suspendues et obstacles mécaniques interagissent pour produire des zones de recirculation ou de stagnation de calories dans des secteurs localisés, souvent critiques pour l’exploitation. Les simulations ont ainsi mis en évidence des veines d’air chaud longeant certaines parois, des échauffements résiduels dans les zones de fosses ou de ventilation, et des différenciations importantes entre le nord et le sud de la halle.

L’automatisation joue un rôle crucial dans l’efficacité opérationnelle des datacenters hyperscale. Des systèmes automatisés supervisent et gèrent presque toutes les facettes des opérations quotidiennes, réduisant ainsi la nécessité d’interventions humaines constantes et minimisant les risques d’erreurs humaines. Cette automatisation comprend la gestion des serveurs, le suivi de la consommation d’énergie et la maintenance préventive.

Confort des opérateurs et maîtrise des ambiances de travail

Enfin, ces phénomènes impactent directement les conditions de travail dans les espaces occupés. L’absence d’ouverture au sud, l’ajout de bâches pour limiter les poussières, ou la configuration des fosses peuvent conduire à des surchauffes localisées dans certaines zones sensibles du bâtiment : plateformes de coulée, zones de circulation, mezzanines ou locaux techniques. Des écarts de température de +10 à +15 °C par rapport à l’extérieur ont pu être identifiés dans certains cas. Cette situation peut générer une gêne thermique pour les opérateurs, voire des contraintes sur les équipements, d’autant plus dans les conditions estivales modélisées.

Approche méthodologique et simulations numériques CFD

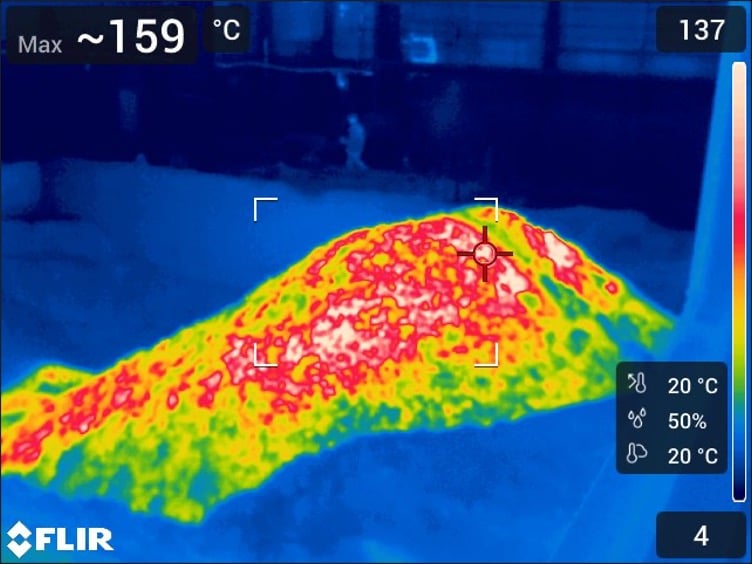

Audit technique du site et relevés de terrain

Avant toute modélisation, une mission d’audit aéraulique et thermique a été réalisée sur site par les ingénieurs d’EOLIOS.

Cette phase initiale a permis de collecter des données précises sur les conditions d’exploitation réelles de la halle de production.

Des relevés à la caméra thermographique ont été effectués afin d’identifier les zones soumises à de fortes températures, notamment autour des poutres porteuses, de la coulée et des fosses.

En complément, des tests fumigènes ont permis de visualiser les flux d’air, confirmant la présence de veines ascendantes d’air chaud et de zones de stagnation.

L’ensemble de ces informations, associé à des relevés géométriques réalisés au mètre laser, a servi de base à la construction du modèle 3D.

Images thermiques de la fosse à verre

Vidéo des essais fumigène

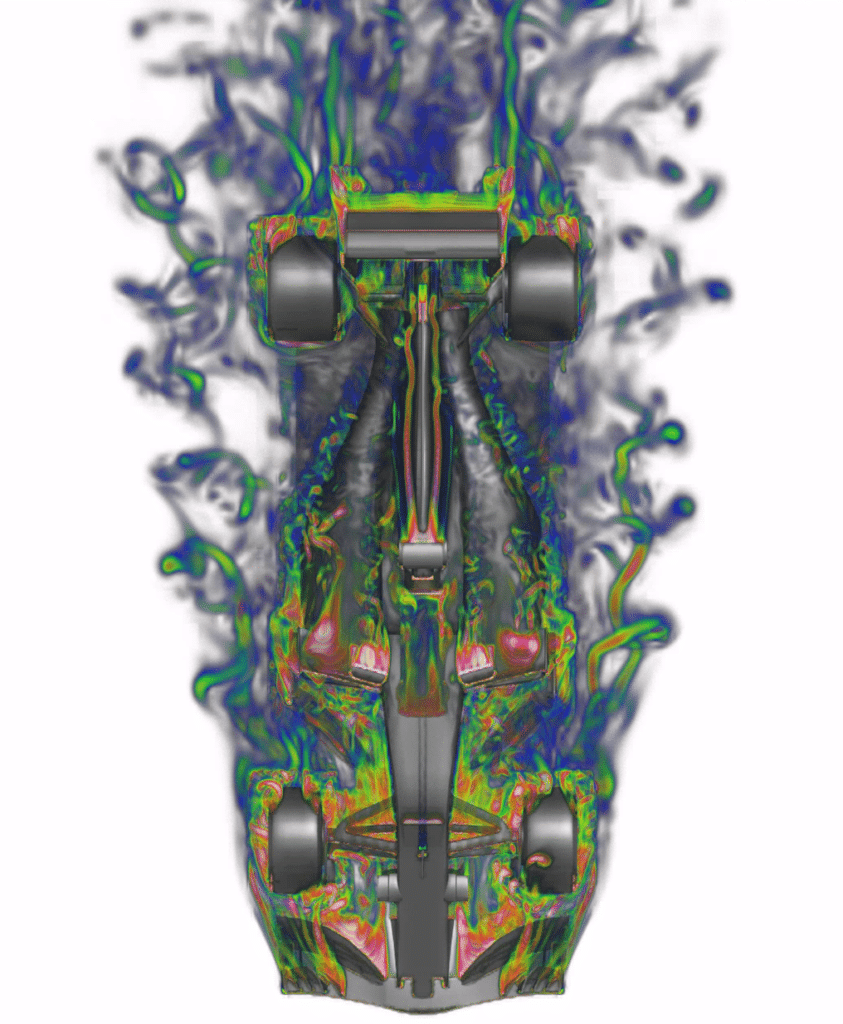

Construction d’un modèle CFD réaliste et ciblé

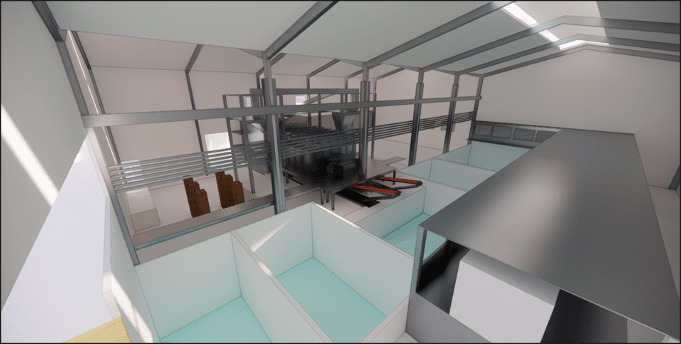

Le modèle CFD a été développé à partir des plans fournis, de photos prises lors de l’audit et d’un relevé de site détaillé. L’objectif était de représenter fidèlement les volumes, structures et équipements influençant les écoulements d’air et les échanges thermiques. Le modèle intègre notamment les plateformes, poutres, fosses de refroidissement, ouvertures sur l’extérieur, rideaux, ainsi que les futures installations projetées autour du four électrique.

Le maillage numérique, de type hybride, atteint plusieurs dizaines de millions de cellules, avec un raffinement local dans les zones critiques : autour de la coulée, sous les plateformes et au niveau des gaines de soufflage. Ce niveau de détail assure une restitution fidèle des gradients thermiques et aérauliques, tout en garantissant la stabilité numérique du calcul.

Modèle 3D de l'usine adapté à la CFD

Hypothèses de modélisation et conditions aux limites

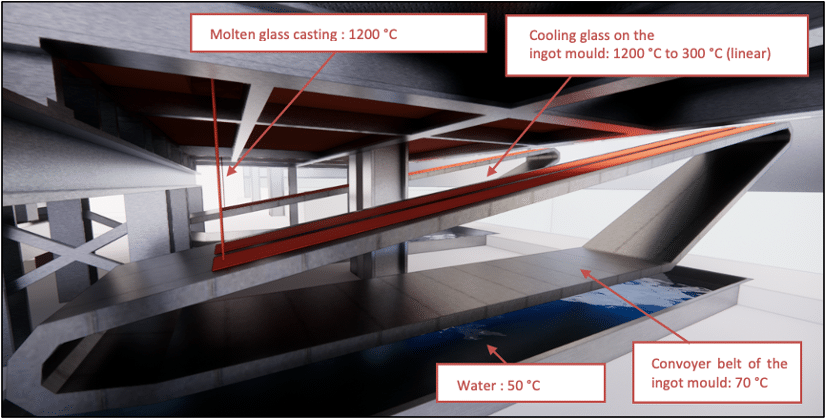

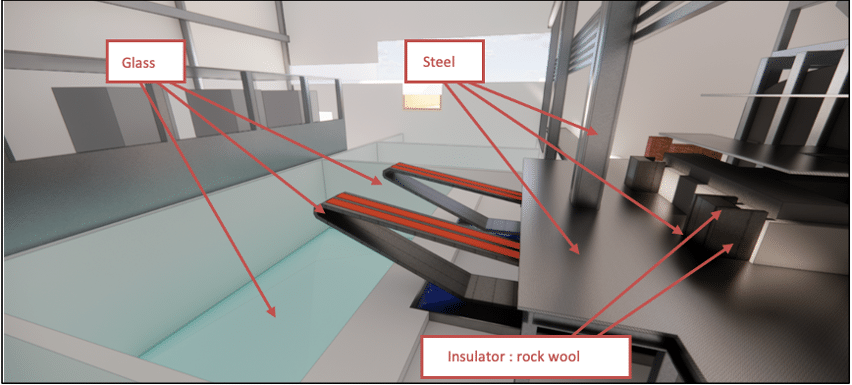

Les conditions aux limites ont été établies à partir des données de l’audit et des valeurs fournies par la maîtrise d’ouvrage. Les sources thermiques principales incluent :

- le verre en fusion (modélisé de 1200 °C à 300 °C sur la longueur de la lingotière),

- les parois du four (autour de 80 °C),

- les fosses (de 250 °C à 50 °C selon la zone),

- les équipements en mouvement (comme les convoyeurs à 70 °C).

ChatGPT a dit :

Les échanges convectifs avec les parois, la nature des matériaux (acier, silice, laine de roche) et la température extérieure de 38 °C ont été intégrés dans le calcul.

La simulation a été réalisée en régime stationnaire, permettant une lecture stabilisée des distributions de température et de vitesse d’air dans l’ensemble du bâtiment.

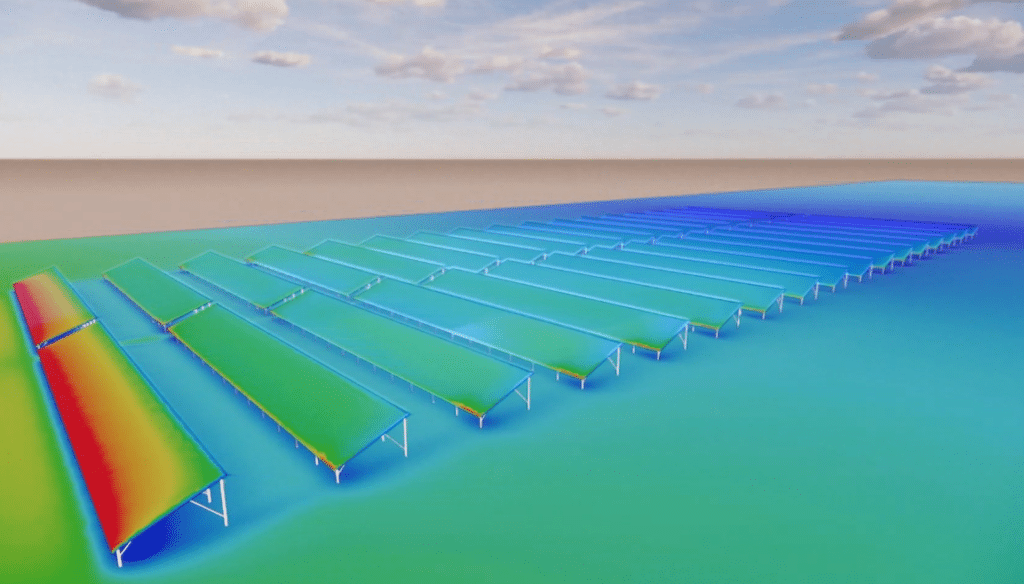

Des configurations multiples ont été testées afin de comparer différentes variantes :

- présence ou non d’isolant sous les plateformes,

- intégration de pare-rayonnements de formes variées (trapézoïdaux, plats, en U),

- ajout ou non de ventilateurs localisés,

- modification de l’ouverture des façades pour améliorer le balayage d’air.

Outils et modèle de turbulence utilisés

L’ensemble des simulations a été réalisé à l’aide d’un solveur CFD industriel basé sur les équations de Navier-Stokes, avec un modèle de turbulence k-ε standard, particulièrement adapté aux environnements de ventilation interne.

Ce modèle permet de reproduire les phénomènes de stratification, de recirculation et d’accélération des masses d’air dans des géométries complexes comme celle du site étudié.

Un soin particulier a été apporté à la convergence des calculs, avec un seuil de précision de 10⁻⁴ sur les résidus, garantissant la fiabilité des résultats et la stabilité du modèle.

Propositions de solutions : confort thermique, sécurité et performance structurelle

Impact thermique du four sur les structures existantes

ChatGPT a dit :

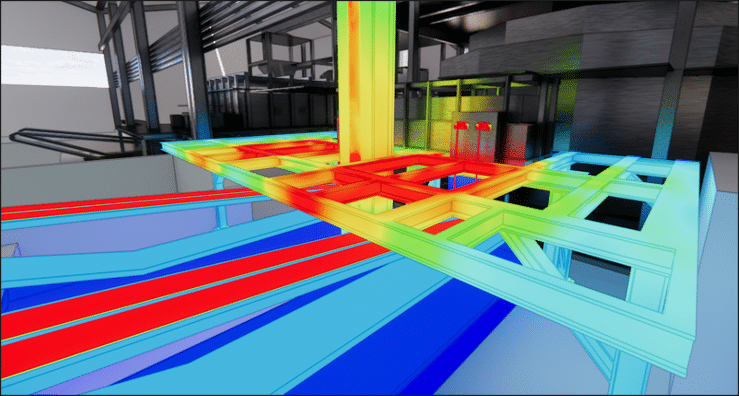

Les simulations réalisées autour du nouveau four électrique ont mis en évidence une élévation marquée des températures dans les zones situées à proximité de la coulée.

Les poutres métalliques situées sous la plateforme atteignent, dans certaines configurations, des températures supérieures à 300 °C, notamment lorsque l’air chaud rayonné ne peut pas s’évacuer librement.

En l’absence de dispositif de protection, les poutres les plus exposées subissent directement le rayonnement thermique de la coulée, avec des valeurs maximales mesurées entre 320 °C et 480 °C selon les cas simulés.

Ces températures dépassent les limites de conception de certaines structures, engendrant des risques potentiels de déformation, de perte de résistance mécanique ou de dilatation excessive.

Effets de l’isolant et des pare-rayonnements sur les températures

L’étude a comparé plusieurs variantes de conception pour limiter cet échauffement. Dans les cas où un isolant est placé sous la plateforme, les températures sous celle-ci augmentent, du fait d’une moindre évacuation de la chaleur. À l’inverse, l’ajout de pare-rayonnements en aluminium avec renfort isolant, placés entre la coulée et les poutres, permet de protéger efficacement la structure.

Par ailleurs, la forme du pare-rayonnement influe directement sur l’orientation des flux thermiques : les versions en U inversé permettent de guider les masses d’air chaudes vers des zones de dissipation, loin des postes de travail. Les solutions intégrant un isolant thermique sur le dessus des pare-rayonnements réduisent le rayonnement secondaire vers les structures et protègent efficacement les éléments supérieurs tels que le caillebotis ou les bras de convoyeurs.

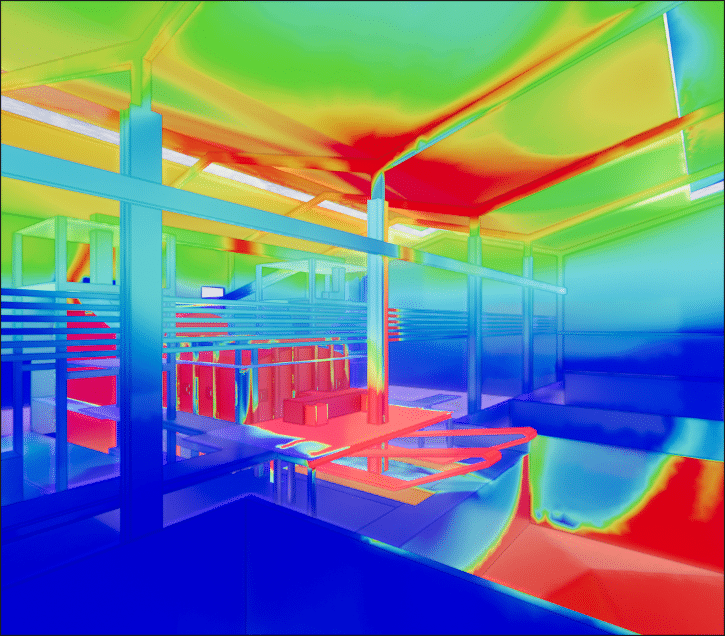

Évaluation du confort thermique dans les zones de travail

À l’échelle du hall, les simulations ont révélé une stratification thermique importante, avec des températures variant de 38 °C à 52 °C entre le sol et la toiture. Les zones les plus affectées sont situées au sud du four, dans des secteurs initialement peu ventilés, où des stagnations de calories ont été constatées. Dans ces zones, le delta thermique peut atteindre +12 °C par rapport à l’extérieur, ce qui impacte le confort et les conditions de travail.

L’ajout d’une ouverture en façade sud-est, recommandé par EOLIOS, a permis d’introduire un flux d’air neuf dans les simulations. Cette modification réduit les températures dans la zone critique à environ 43 °C, et améliore nettement la circulation d’air. Par ailleurs, des rideaux thermiques positionnés autour des zones de coulée ont démontré leur efficacité pour protéger les opérateurs du rayonnement direct.

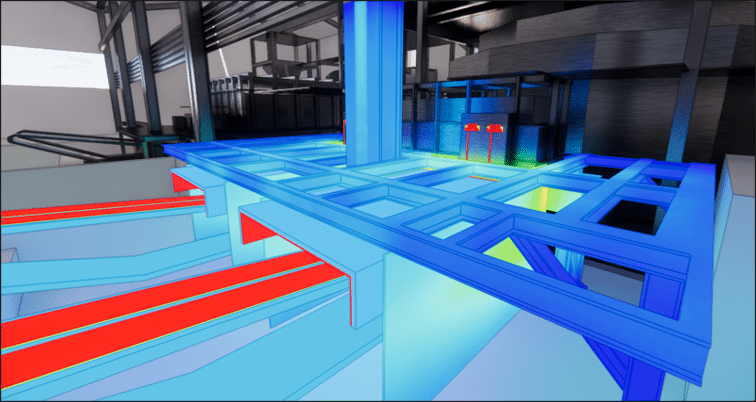

Performances de la solution technique finale proposée

La configuration finale, intégrant l’ensemble des dispositifs recommandés par EOLIOS (pare-rayonnements en U avec isolant, rideaux thermiques, ventilateurs localisés, ouverture en façade), permet de ramener les températures des poutres à des niveaux compatibles avec leur usage courant, tout en assurant des ambiances acceptables au niveau du personnel.

Les résultats montrent des températures de poutres inférieures à 100 °C dans la majorité des cas, avec quelques pointes à 115–150 °C dans les zones les plus proches des becs de coulée. L’air ambiant dans les zones de travail est globalement proche de la température extérieure (38–40 °C), et les panaches thermiques sont bien canalisés en toiture, loin des postes occupés.

Cette solution équilibrée permet de réduire significativement les contraintes thermiques sur les structures tout en maintenant un bon niveau de confort thermique dans l’environnement immédiat du process.

Expertise d’EOLIOS ingénierie dans la résolution des problèmes thermo-aéraulique dans l'industrie

Des recommandations adaptées à chaque projet

Une expertise EOLIOS au service de la performance thermique et de la sécurité industrielle

Grâce à son expertise en ingénierie thermoaéraulique et à la mise en œuvre d’outils de simulation numérique avancée (CFD), EOLIOS a permis à l’exploitant du site de production de silice d’anticiper avec précision les effets thermiques liés à l’installation d’un nouveau four électrique de haute puissance.

L’étude conduite a mis en lumière les zones sensibles à l’échauffement et les dynamiques de flux d’air complexes au sein de la halle, tout en identifiant des leviers d’amélioration concrets pour renforcer la sécurité structurelle, le confort des opérateurs et la durabilité des équipements.

En proposant une solution globale intégrant pare-rayonnements optimisés, ventilation naturelle et mécanique adaptée, et amélioration des ouvertures de façade, EOLIOS a contribué à garantir la réussite du projet dans une logique de transition énergétique maîtrisée.

Cette intervention illustre la capacité d’EOLIOS à accompagner les industriels dans leurs projets les plus exigeants, en combinant analyse de terrain, modélisation numérique de haut niveau et ingénierie appliquée pour transformer la complexité thermique en performance durable et sécurisée.

En savoir plus sur ce sujet :

Synthèse vidéo de l'étude

Résumé de l'étude

L’étude thermoaéraulique menée par EOLIOS a permis de caractériser avec précision les effets du nouveau four électrique sur l’environnement du site, tant au niveau des structures que du confort des opérateurs. Grâce à une modélisation CFD détaillée et à un audit terrain approfondi, les zones d’échauffement, de stagnation d’air et de rayonnement excessif ont été identifiées. Les solutions techniques proposées — pare-rayonnements, améliorations de la ventilation et protections thermiques — assurent désormais la sécurité des structures, la maîtrise des ambiances de travail et la pérennité des installations. Cette étude illustre la capacité d’EOLIOS à accompagner les industriels dans la transition vers des procédés plus performants et durables.

Synthèse vidéo de la mission