Étude de contamination – Lignes de production pharmaceutique

Étude de contamination - Lignes de production pharmaceutique

Année

2025

Client

NC

Localisation

France

Typologie

Laboratoires

Vous avez besoin d'une expertise ?

Accueil » Laboratoires » Etude des poussières en salle blanche » Étude de contamination – Lignes de production pharmaceutique

Etude d’un bâtiment de production pharmaceutique

L’expertise EOLIOS dans la modélisation aéraulique et la diffusion de particules

EOLIOS Ingénierie a été sollicité pour analyser les flux d’air et la dispersion particulaire au sein d’un laboratoire de production. Grâce à un audit sur site, et plusieurs simulations CFD associées, nos ingénieurs ont caractérisé les mouvements d’air, identifié les zones sensibles, compris les mécanismes pouvant conduire à une contamination croisée entre les lignes de production et proposé des solutions concrètes pour éviter lesdites contaminations.

Cette expertise permet d’apporter des solutions adaptées, afin d’améliorer la qualité de l’air, la maîtrise des flux et la sécurité du laboratoire.

EOLIOS est un acteur de référence en simulation CFD appliquée aux environnements intérieurs complexes, s’appuyant sur un important retour d’expérience issu de campagnes de mesure et de nombreuses études menées sur sites réels.

Maîtriser les flux aérauliques dans les laboratoires : minimiser le risque de contamination croisée

L’air comme vecteur de particules

Dans une salle blanche, l’air n’est jamais neutre : il transporte, dilue ou concentre les particules fines issues des procédés, des opérateurs ou des équipements. Le moindre défaut de soufflage, une recirculation inattendue ou une turbulence localisée peut entraîner une dispersion de poussières vers des zones sensibles ou des postes adjacents. Comprendre comment l’air circule réellement est donc essentiel pour maîtriser le risque de contamination croisée, en particulier dans les environnements pharmaceutiques où la qualité du produit dépend directement de la stabilité aéraulique.

Étude de cas : un risque de contamination croisée entre lignes de production

Dans ce laboratoire, cinq lignes de production fonctionnent en parallèle. À chaque cycle, les ensacheuses diffusent une petite quantité de produit dans l’air au moment du scellement : c’est un phénomène normal, inhérent au procédé, mais il devient problématique lorsque l’environnement n’est pas compartimenté. Or, dans cette zone de travail, les lignes ne sont pas isolées physiquement les unes des autres. L’air circule librement au-dessus des postes, ce qui favorise la dispersion des poussières d’une ligne vers une autre. Ce transfert particulaire crée un risque de contamination croisée, avec des enjeux de qualité, de propreté et de conformité qui rendent indispensable la maîtrise des flux aérauliques.

Comprendre les flux aérauliques avec un audit

Test fumigène

Une première phase d’audit a permis d’identifier le comportement de l’air grâce à des essais fumigènes. Ces tests ont révélé plusieurs phénomènes notables.

Premièrement, les grilles hélicoïdales employées soufflent l’air parallèlement au plafond, et non verticalement, ce qui a pour effet de créer des zones de recirculation qui permettent aux particules de basse altitude de remonter et d’être diffusées.

Du fait de ce soufflage parallèle, le flux d’air longe le plafond, et parvient notamment à passer au-dessus des cloisons centrales, qui sont ouvertes sur le dessus. Ainsi, ceci favorise les risques de contamination dans la zone.

Finalement, il a été constaté que les particules se propagent dans le couloir permettant aux usagers de passer d’une ligne à l’autre, créant ainsi une source de contamination potentielle.

Ces résultats confirment que la configuration initiale ne permet pas de garantir un confinement efficace, notamment à cause du soufflage horizontal des grilles hélicoïdales.

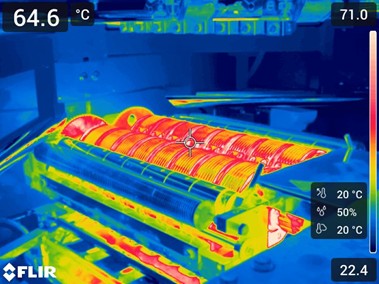

Caméra thermique

Il est important d’effectuer une étude thermique de la salle à étudier dans la mesure où les points chauds, s’ils existent, sont susceptibles de modifier l’aéraulique locale de manière significative.

L’étude à l’aide de la caméra thermique permet de mettre en évidence la présence d’éléments chauffants liés au scellage des sachets et d’autres dispositifs, montant en température jusqu’à 65 °C, ce qui peut localement perturber les écoulements d’air, et créer des zones ascendantes.

Ces mesures ont permis de compléter la compréhension du comportement réel des flux et d’alimenter la modélisation CFD.

Optimiser une configuration avec la CFD

Modélisation 3D et simulation de plusieurs configurations

Un modèle 3D complet de la salle de production a été réalisé afin de garantir l’exactitude des résultats de la CFD. Pour ce faire, les ingénieurs EOLIOS se sont appuyés sur les mesures prises en audit, les plans du site, ainsi que la documentation technique des différents éléments susceptibles d’exercer une influence sur le comportement thermo-aéraulique de la salle.

Trois scénarios sont étudiés : la configuration existante, l’ajout de cloisons, puis une configuration optimisée avec une modification des diffuseurs.

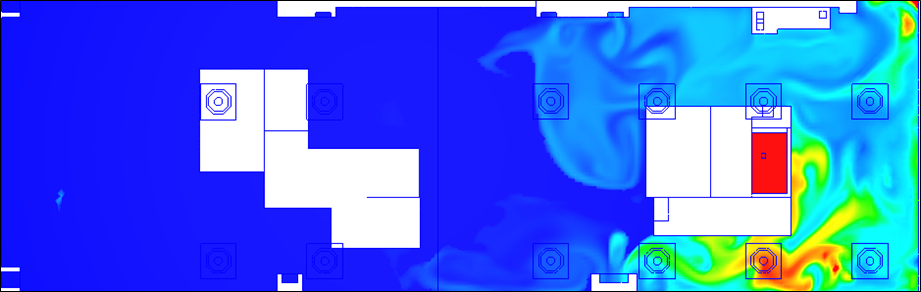

Configuration 1 – Situation actuelle

Cette simulation étudie la configuration originale, sans aucune modification de conception. Elle sert à la fois de simulation de référence, et à vérifier la cohérence du modèle par rapport aux prises de mesures réalisées en audit.

Les premiers résultats confirment les constats réalisés durant l’audit : les diffuseurs hélicoïdaux soufflant horizontalement génèrent des recirculations, qui permettent aux particules émises en basse altitude de remonter en hauteur pour être diffusées par la suite, notamment par l’ouverture située au-dessus des cloisons centrales. De plus, une partie des particules emprunte le couloir situé à proximité des ensacheuses, pour contaminer la ligne adjacente.

Configuration 1 – Situation actuelle

Etant donnée qu’il a été constaté qu’une partie importante de la transmission des particules s’effectuait au-dessus des cloisons centrales et par le couloir, il a été proposé de cloisonner ces espaces, afin de supprimer le flux à ces endroits.

La fermeture des cloisons améliore nettement le confinement entre les chaînes, mais les recirculations créées par les diffuseurs horizontaux subsistent. Aussi, la zone d’ensachage est elle fortement concentrée en particules, puisque les particules de basse altitude sont réacheminées en hauteur, mais ne sont plus diffusées vers les lignes voisines.

Ainsi, le cloisonnement de la ligne a permis de limiter la diffusion de particules vers les autres lignes. Cependant, la concentration de particules dans les zones de travail des opérateurs est très haute, ce qui pourrait être un risque pour leur santé.

Configuration 3 – Diffuseurs verticaux & cloisonnement optimisé

La configuration finale combine :

- La fermeture du couloir amont ;

- La fermeture des cloisons centrales ;

- Le remplacement des grilles hélicoïdales par des diffuseurs carrés à soufflage vertical.

Le changement des grilles de soufflage a visiblement réduit les zones de recirculations présentes dans les configurations précédentes. Ainsi, les fortes ascendances sous les grilles ont disparu, ce qui limite fortement les possibilités pour les particules de remonter en altitude pour être par la suite diffusées. Au contraire, les particules sont redirigées vers les grilles de reprise situées sur les murs, en partie basse.

Ce que permet l’étude : valider, corriger et sécuriser pour maîtriser durablement les flux d’air et la dispersion particulaire

La CFD au service de la maîtrise de la contamination croisée

L’étude CFD menée par EOLIOS dans cette salle blanche multilignes offre une compréhension fine et opérationnelle des phénomènes de dispersion particulaire générés lors des opérations de scellement. Chaque cycle de soudure diffuse une très faible quantité de produit dans l’air, un phénomène normal mais critique lorsque plusieurs lignes partagent un même volume.

Grâce à une modélisation réaliste du laboratoire, des équipements, des soufflages et des barrières physiques, l’analyse permet d’identifier précisément comment les flux d’air transportent ces particules d’une ligne à l’autre. L’étude met en évidence les zones sensibles, valide ou invalide les configurations existantes, et propose des ajustements concrets pour limiter les recirculations et réduire les risques de contamination croisée.

La valeur ajoutée de la simulation numérique : rendre visible l’invisible

La CFD permet de visualiser des phénomènes impossibles à mesurer directement :

- Mouvements d’air complexes ;

- Recirculations au-dessus des cloisons ;

- Zones stagnantes ;

- Trajectoires probables des particules ;

- Efficacité réelle des soufflages et des compartimentations.

Grâce à cette approche rigoureuse, il devient possible d’agir de manière ciblée, en identifiant les points faibles du système et en testant virtuellement différentes modifications (cloisons, types de grilles, compartimentage du couloir amont…).

Un véritable outil d’aide à la décision

La simulation s’impose ici comme un outil stratégique : elle permet non seulement d’évaluer objectivement les dispositifs existants, mais aussi d’anticiper les défauts liés à la géométrie, à l’implantation ou au mode de soufflage. En visualisant les flux et en quantifiant l’impact de chaque changement, la CFD transforme la prévention en décision éclairée.

Une démarche au service de la qualité et de la performance

Au-delà de l’analyse immédiate, cette étude s’inscrit dans une logique d’amélioration continue :

- Réduire l’empoussièrement à la source ;

- Renforcer la séparation entre lignes ;

- Optimiser les soufflages ;

- Concevoir des environnements plus robustes et plus maîtrisés.

Pour les environnements industriels sensibles (pharmaceutique, cosmétique, alimentaire, électronique…) la CFD devient un outil de pilotage essentiel : maîtriser les flux d’air, limiter les contaminations croisées et garantir la conformité des espaces de production face aux exigences de demain.

L’expertise d’EOLIOS Ingénierie au service de la maîtrise des flux et de la qualité de l’air en salle blanche

L’étude menée par EOLIOS dans ce laboratoire pharmaceutique démontre toute la valeur d’une approche combinant audit sur site et simulation numérique. En visualisant les flux d’air, les zones de recirculation et les trajectoires de particules invisibles à l’œil nu, l’équipe a pu identifier les mécanismes réels de contamination croisée entre les lignes de production et évaluer l’impact des aménagements proposés.

Cette démarche, à mi-chemin entre ingénierie aéraulique avancée et compréhension fine des procédés industriels, illustre la capacité d’EOLIOS à accompagner les laboratoires vers des solutions fiables, pratiques et adaptées à leurs contraintes de production. Grâce à une analyse objective et à des scénarios comparatifs, l’étude a permis d’orienter le choix technique vers une configuration de soufflage plus stable, plus homogène et limitant nettement la remise en suspension des poussières.

À travers cette expertise, EOLIOS contribue à sécuriser les environnements sensibles, à réduire les risques de contamination et à garantir un fonctionnement plus maîtrisé et plus pérenne des installations de production pharmaceutique.

En savoir plus sur ce sujet :

Synthèse vidéo de l'étude

Résumé de l'étude

L’étude menée par EOLIOS dans ce bâtiment de production pharmaceutique met en évidence l’importance d’une approche globale associant audit terrain et simulation numérique avancée pour maîtriser durablement les risques de contamination croisée. En analysant finement les flux d’air, les zones de recirculation et les trajectoires de particules générées par les opérations d’ensachage, les ingénieurs ont pu comprendre les mécanismes réels de dispersion entre les lignes de production et identifier les limites de la configuration existante.

Grâce à une modélisation CFD réaliste intégrant les équipements, les sources thermiques et les dispositifs de soufflage, plusieurs scénarios ont été comparés de manière objective. Cette démarche a permis d’évaluer l’efficacité du cloisonnement, de mesurer l’impact des diffuseurs horizontaux et de démontrer les bénéfices d’une configuration optimisée combinant compartimentage et soufflage vertical. Les solutions retenues permettent ainsi de limiter les recirculations, de réduire significativement la remise en suspension des poussières et de favoriser l’évacuation des particules vers les reprises, tout en améliorant les conditions de travail des opérateurs.

À la croisée de l’ingénierie aéraulique, de la compréhension des procédés industriels et des exigences réglementaires pharmaceutiques, cette étude illustre la capacité d’EOLIOS à transformer des phénomènes invisibles en leviers concrets de décision. En apportant des recommandations fiables, adaptées aux contraintes du site et validées par la simulation, EOLIOS contribue à sécuriser les environnements sensibles, à renforcer la qualité des productions et à garantir un fonctionnement plus maîtrisé et pérenne des installations pharmaceutiques.

Synthèse vidéo de la mission

Découvrir d'autres projets en laboratoire

Étude de contamination – Lignes de production pharmaceutique

Étude de la dispersion de poussières – Laboratoire de géologie

Génie Climatique – Entrepôt de matériel médical

Laboratoire Pharmaceutique – Poussières

Aéraulique d’une salle blanche

Amélioration procédé traitement COV

Qualification de sorbonnes – Laboratoire

Etude d’une salle blanche