Accueil » Industries » Hall de production » Usine – production de gants

Usine – production de gants

Étude CFD des conditions thermiques d'une usine de production

EOLIOS Ingénierie a fourni un aperçu des conditions thermiques d’une usine de production ; optimisé les systèmes CVC ; développé des systèmes spécifiques de captation.

Usine - production de gants

Année

2022

Client

NC

Localisation

Allemagne

Typologie

Usine

Poursuivre la navigation

Nos autres projets :

Dernière actualité :

Vous avez besoin d'une expertise ?

Description de la mission d’ingénierie CFD et de jumeau numérique

EOLIOS à réaliser la conception des systèmes CVC d’une usine de produtions de gants.

Comment fonctionne une usine de production de gants en latex ?

Une usine de production de gants en latex est composée de plusieurs étapes. Tout d‘abord, le latex est mélangé à des additifs pour créer le mélange de base. Ce mélange est ensuite chauffé et formé en une matière plastique qui peut être étirée. La matière plastique est ensuite placée dans un moule et une presse hydraulique est utilisée pour former le gant. Une fois le gant formé, il peut être légèrement refroidi, puis il est démoulé et lavé. Après le lavage, le gant peut être enduit de poudre pour le rendre plus doux et pour permettre une meilleure prise en main. Une fois le gant séché, il est prêt à être emballé et expédié.

Quel est l'impact de la production de gants en latex sur la température de l'usine ?

La production de gants en latex a un impact direct sur la température de l‘usine en raison du processus de chauffage et de refroidissement impliqué. Pendant le processus de chauffage, le mélange de latex est chauffé à des températures élevées afin de le rendre malléable. Le moule et la presse hydraulique sont également chauffés afin de mieux former le gant. Pendant le processus de refroidissement, le gant est refroidi à des températures plus basses afin de le durcir et de le rendre plus résistant. La chaleur libérée par le chauffage et le refroidissement peut augmenter fortement la température dans l’usine.

Par exemple, les zones où le mélange de latex est chauffé et où les moules et les presses hydrauliques sont chauffés sont plus chaudes que d’autres zones de l’usine. Les zones où le gant est lavé et séché sont généralement plus fraîches que les autres zones, car elles ne sont pas exposées aux mêmes processus de chauffage et de refroidissement.

Comment dimensionner correctement les systèmes CVC dans ce type d'usine ?

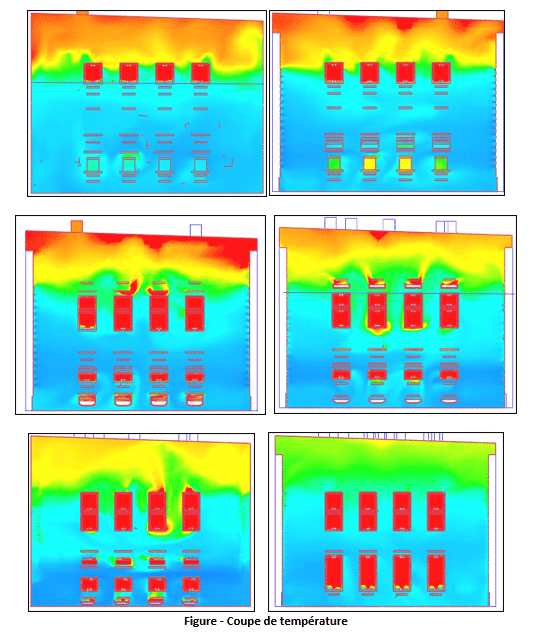

L’enjeu d’un tel projet étant la maîtrise des phénomènes thermo-aérauliques particuliers induits par les différentes étapes de fabrication à haute température d’une production (produit non spécifié). Les études CFD ont permis de visualiser les différents phénomènes thermo-aérauliques en fonction des saisons de manière à optimiser les systèmes de traitement climatique.

La simulation CFD (Computational Fluid Dynamics) peut aider à résoudre les problèmes de température hétérogène dans une usine de production de gants en latex. La simulation CFD permet de simuler le flux et les mouvements des fluides à l‘intérieur d‘une usine et permet aux ingénieurs de mieux comprendre comment différents facteurs peuvent affecter la température. La simulation CFD à ainsi permis d’aider les ingénieurs à déterminer les meilleurs emplacements pour les équipements, à optimiser le flux d‘air et à identifier les sources de chaleur pouvant affecter la température.

Création et utilisation d'un jumeau numérique dans le cadre de la conception de l'usine :

Pourquoi et comment ?

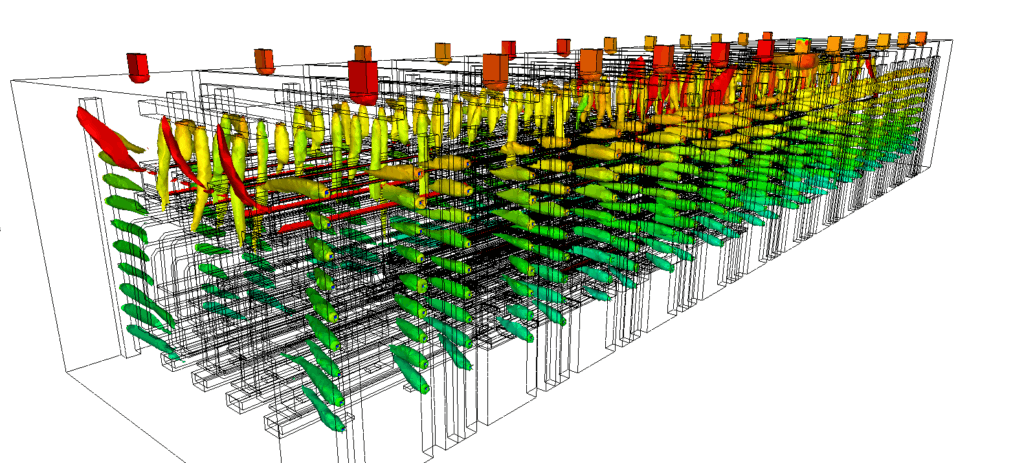

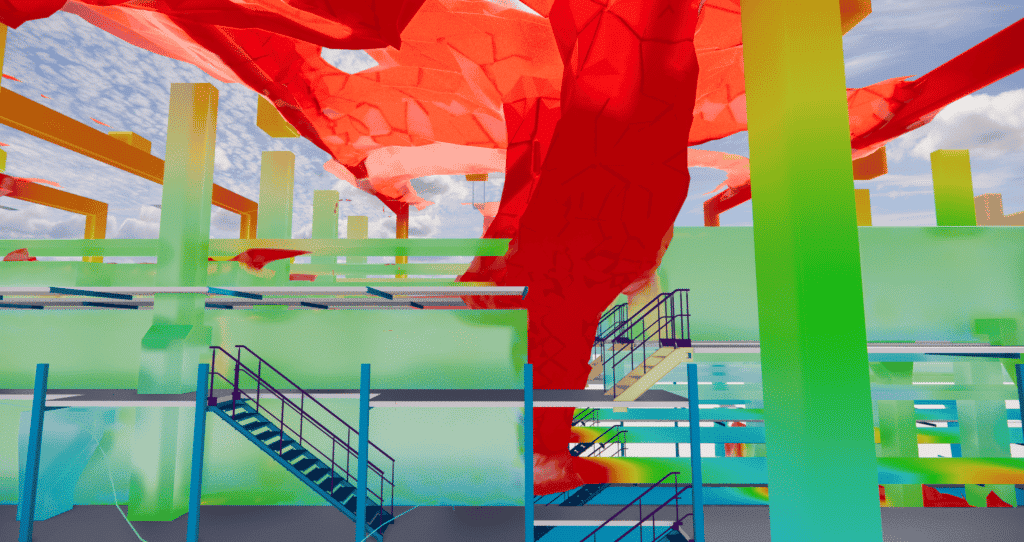

L’intégralité de la ligne de production a pu être modélisé en CFD. Les fours, bac d’acide, système d’équipement et armoire de puissance électrique sont intégré précisément à l’étude. La finesse de résolution CFD permet d’obtenir une distribution des températures complexes mais au final très proche des conditions réelle d’usage. Les phénomènes d’induction des buses de soufflages, ainsi que les effets de panaches thermiques des fours ont pu être captés avec une grande précision.

Etude des effets d’induction à l’intérieur d’une usine – Isosurface vitesse d’air

Comment le jumeau numérique à permis d'améliorer la conception ?

Compréhension des phénomènes thermo-aérauliques dès les premières phases d'étude :

Ainsi, les premières études ont permis de comprendre les principaux phénomènes thermiques propre à l’usine et son système de production. La compréhension de ces phénomènes et leur restitution simplifié aux équipes de conception a permis de concerner toutes les équipes de la chaine de conception (ingénieur CVC et Ingénieur Systèmes) à la recherche de solution. L’usage du modèle 3D en phase d’étude a ainsi permis la recherche et le design de systèmes de captation thermique sur mesure directement conçu pour s’intégrer aux lignes de production.

Le modèle 3D spécifique à la diffusion d’air à fait l’objet d’un processus itératif ayant permis l’optimisation de la diffusion successivement. Celui-ci fut ensuite complété en tenant compte des dernières évolutions du projet dans le cadre du dimensionnement CVC. En outre, la compréhension global des phénomènes thermiques a permis d’affiner le dimensionnement d’échangeur sur l’air pour la création de systèmes de valorisation thermique par le client.

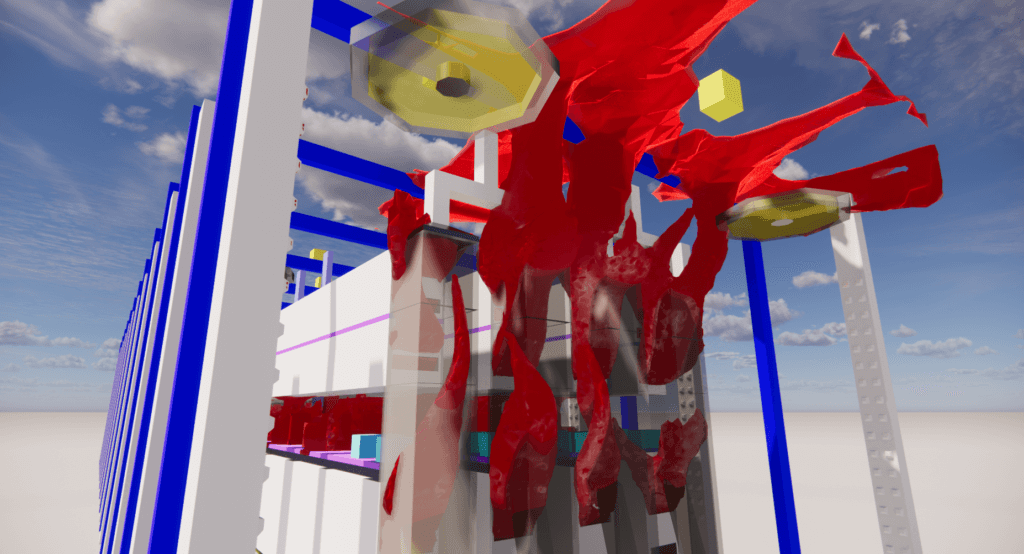

Compréhension de la diffusion des polluants lors de la production

En parallèle, nous sommes intéressés aux bacs de trempage d’acide chlorhydrique permettant le nettoyage des produits conçus. Cette partie de la chaine de production est caractérisée par la diffusion dans l’air de polluants qu’il s’agit de capter efficacement. L’évaluation de la concentration des particules a été effectuée non seulement à proximité de la zone d’émission permettant de vérifier le bon fonctionnement des systèmes de captation mais également dans l’intégralité de l’usine en tenant compte de la particularité de la ligne de production et de l’impact de chaque système.

Comment le jumeau numérique à permis d'améliorer la qualité de l'air ?

L’étude de la diffusion des polluants lors de la phase de production consiste à étudier les différentes sources de pollution qui peuvent être générées par le processus de production. Il s’agit notamment de l’utilisation de produits chimiques, de l’utilisation d’équipements énergivores, des rejets de liquides et de gaz, des émissions de particules et des émissions de bruit. Une analyse détaillée des sources et des conséquences de la pollution peut être effectuée afin de déterminer les mesures à prendre pour réduire ou contrôler les polluants produits. Il est également possible d’identifier les sources possibles de contamination et de prendre des mesures pour les éviter. Enfin, l’analyse a pu mettre en évidence les opportunités d’amélioration des performances environnementales et de santé et de sécurité des travailleurs.

Ainsi, le jumeau numérique de la ligne de production a pu fournir des informations précises et une analyse efficace des flux thermiques dans l’environnement. Les résultats obtenus ont été utilisés pour optimiser le positionnement des équipements et le dimensionnement des systèmes CVC, afin d’obtenir un fonctionnement optimal dans le respect des limites imposées par les normes de sécurité.

Retour d'expérience :

Un jumeau numérique est un outil très puissant et utile pour aider à améliorer les performances des processus industriels. Il peut être utilisé pour simuler, tester et analyser les systèmes et leurs composants dans un environnement virtuel pour obtenir des optimisations concrètes.

En finalité, nos ingénieurs ont apporter une compréhension globale et approfondie des phénomènes thermo-aérauliques en conception. L’optimisation des systèmes et le développement de systèmes sûr mesure en étude ont permis de gagner environ 15°C de température d’air dans l’enceinte à iso débit (= sans surcoût d’installation). Des systèmes sur mesure de captation des polluants et de récupération d’énergie ont pu être dessiné et dimensionné.

Poursuivre le même sujet

Synthèse vidéo de l'étude

La principale considération des études thermo aérauliques était de s’assurer que le flux d’air et la température soient adéquats pour le fonctionnement optimal de l‘usine. Une analyse approfondie de l‘environnement de production a été menée pour déterminer les facteurs influençant la qualité de l‘air et la température en différentes saison. Des mesures ont été prises pour contrôler le niveau de polluants et réduire leurs impacts sur la qualité de l’air. Les résultats des études ont montré que la qualité de l’air et la température étaient suffisantes pour une production optimale, et que les mesures prises pour le contrôle des polluants ont été efficaces.

En outre, des recommandations ont été faites afin de maintenir des niveaux optimaux de qualité tout en réduisant le coût d’installation des systèmes de traitement climatique.

Découvrir d'autres projets

Simulation de la captation de vapeurs saturantes sur une ligne de coulée continue

Etude de rayonnement et de ventilation d’une lingotière industrielle

Etude de la ventilation naturelle – Usine Sidérurgique

Amélioration de la qualité de l’air – Usine

Dimensionnement – Cheminée – Laboratoire

Usine – process haute température

Verrerie – Cognac

Ventilation naturelle – Métallurgie

Ventilation naturelle – Aluminium Dunkerque

Dimensionnement d’une cheminée industrielle – Four

Amélioration du confort thermique – Aciérie

Usine – Eolienne

Amélioration procédé traitement COV

Verrerie – Hauts De France

Usine – production de gants

Stratification d’un ballon de stockage thermique

Dimensionnement de hottes d’aspiration en tirage naturel

Groupes Electrogènes – GE1